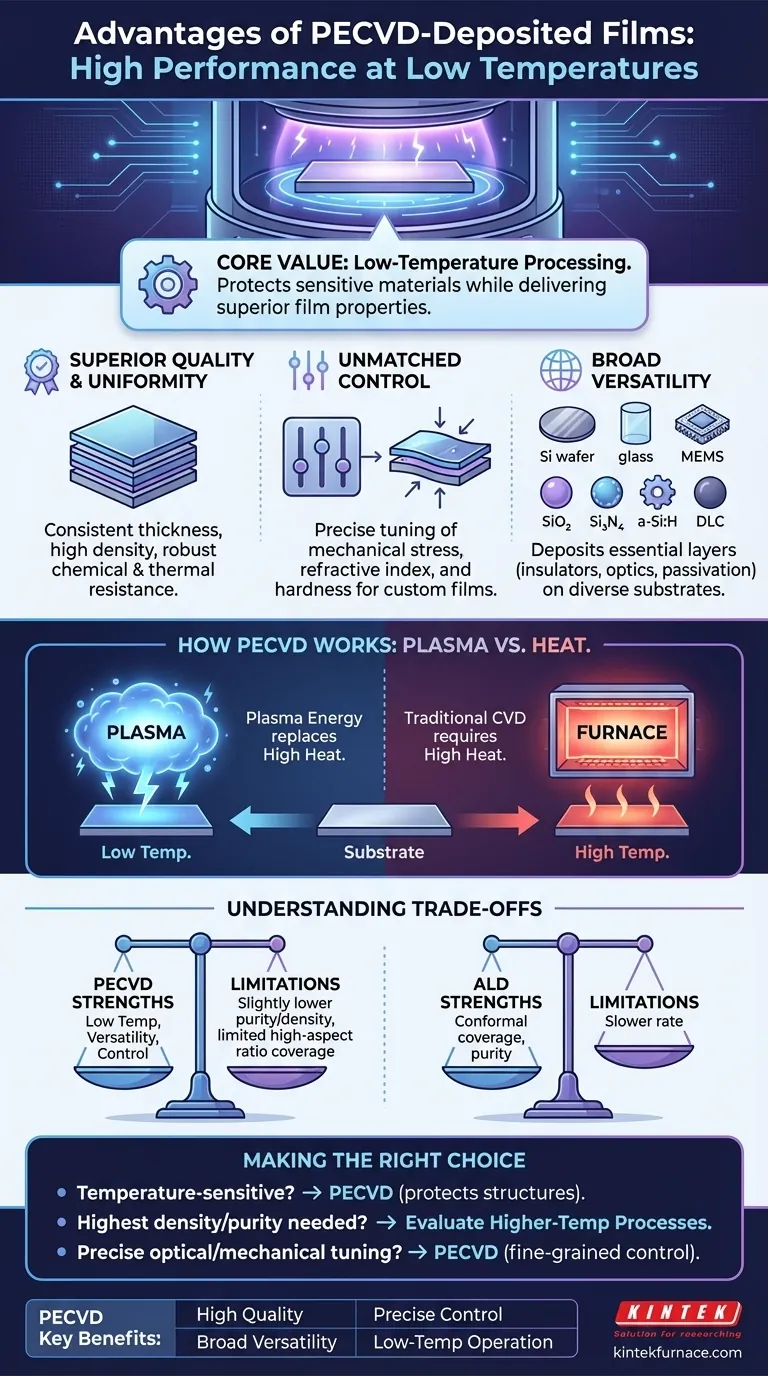

Do ponto de vista técnico, os filmes depositados por Deposição Química a Vapor Aprimorada por Plasma (PECVD) são valorizados pela sua uniformidade excepcional, alta qualidade e robusta resistência ao estresse químico e térmico. A principal vantagem do processo PECVD é a sua capacidade de produzir esses filmes de alto desempenho em temperaturas significativamente mais baixas do que a CVD convencional, permitindo um controle preciso sobre as propriedades do material, como estresse, índice de refração e dureza.

O valor central do PECVD não é apenas a qualidade dos filmes que produz, mas a sua capacidade de fazê-lo em baixas temperaturas. Ao usar plasma para impulsionar reações químicas em vez de calor intenso, o PECVD permite a deposição de camadas isolantes, ópticas e protetoras críticas em uma vasta gama de materiais sem causar danos térmicos.

As Principais Vantagens dos Filmes PECVD

O PECVD tornou-se uma tecnologia fundamental na fabricação de semicondutores, óptica e dispositivos MEMS. As vantagens decorrem diretamente da natureza impulsionada por plasma do processo.

Qualidade e Uniformidade Superior do Filme

Os filmes PECVD são conhecidos por sua espessura consistente e integridade estrutural em todo o substrato. Eles são altamente reticulados, o que os torna densos e resistentes a rachaduras.

Essa estrutura robusta também proporciona excelente resistência ao ataque químico e às mudanças térmicas, tornando-os ideais para camadas protetoras.

Controle Inigualável sobre as Propriedades do Material

O processo permite o ajuste fino das características críticas do filme. Os engenheiros podem manipular precisamente o estresse mecânico do filme resultante, o que é vital para prevenir delaminação ou rachaduras em estruturas complexas de dispositivos.

Além disso, propriedades como o índice de refração e a dureza podem ser ajustadas alterando os parâmetros do processo, permitindo a criação de revestimentos ópticos personalizados e máscaras duras e duráveis.

Ampla Versatilidade de Materiais e Aplicações

O PECVD não se limita a um único material. Ele é usado para depositar uma ampla gama de filmes essenciais, incluindo óxido de silício (SiO2), nitreto de silício (Si3N4), silício amorfo (a-Si:H) e até mesmo carbono tipo diamante (DLC).

Essa versatilidade o torna indispensável para inúmeras aplicações, desde isoladores elétricos e camadas de passivação em microchips até revestimentos antirreflexo em lentes e camadas sacrificiais em dispositivos MEMS.

Como o PECVD Alcança Esses Resultados

Os benefícios únicos do PECVD são um resultado direto do uso de plasma para energizar o processo de deposição. Compreender esse mecanismo é fundamental para alavancar a tecnologia de forma eficaz.

Superando Limitações Térmicas

Na Deposição Química a Vapor (CVD) tradicional, temperaturas muito altas são necessárias para fornecer energia suficiente para quebrar os gases precursores e iniciar uma reação química na superfície do substrato.

O PECVD substitui essa dependência do calor intenso pela energia de um plasma. O plasma cria íons e radicais altamente reativos a partir dos gases precursores a uma temperatura muito mais baixa, permitindo que a deposição ocorra em substratos que não suportariam um processo de alta temperatura.

Reatividade Aprimorada e Controle de Deposição

As espécies reativas criadas no plasma aumentam a eficiência das reações de deposição. Isso permite um melhor controle sobre a composição final e a microestrutura do filme.

Ao manipular o ambiente do plasma, os engenheiros podem influenciar o crescimento do filme, alcançando características desejáveis como cobertura conformada de etapas sobre topografias complexas ou filmes densos e livres de vazios.

A Importância dos Parâmetros do Processo

O controle preciso oferecido pelo PECVD provém da capacidade de ajustar várias "alavancas" chave do processo. Estas incluem:

- Taxas de fluxo de gás: Determina a composição química do filme.

- Potência do plasma: Influencia a densidade dos reagentes e a energia dos íons.

- Pressão da câmara: Afeta o caminho livre médio das partículas e a uniformidade da deposição.

- Temperatura do substrato: Modifica a mobilidade da superfície e o estresse do filme.

Ao gerenciar cuidadosamente esses parâmetros, um filme específico e repetível com as propriedades desejadas pode ser produzido de forma confiável.

Compreendendo as Desvantagens

Embora poderoso, o PECVD não é uma solução universal. Uma avaliação objetiva exige o reconhecimento de suas limitações.

Pureza e Densidade do Filme

A menor temperatura de deposição e o ambiente de plasma podem, por vezes, levar à incorporação de outros elementos, como o hidrogênio, no filme.

Além disso, os filmes PECVD podem ocasionalmente ser menos densos e ter uma rigidez dielétrica ligeiramente inferior em comparação com filmes depositados em temperaturas muito altas usando métodos como CVD de Baixa Pressão (LPCVD).

Limitações de Cobertura Conformada

Embora o PECVD ofereça boa cobertura conformada para muitas aplicações, pode não ser suficiente para as estruturas de mais alta razão de aspecto, encontradas em semicondutores avançados.

Nesses casos extremos, processos como a Deposição por Camadas Atômicas (ALD) frequentemente fornecem revestimentos superiores e mais verdadeiramente conformados, embora tipicamente a uma taxa de deposição mais lenta.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do método de deposição correto depende inteiramente das restrições específicas do seu projeto e dos objetivos de desempenho.

- Se o seu foco principal for o processamento de materiais sensíveis à temperatura: O PECVD é frequentemente a escolha superior devido à sua operação em baixa temperatura, que protege as estruturas subjacentes do dispositivo.

- Se o seu foco principal for alcançar a maior densidade e pureza possível do filme: Pode ser necessário avaliar processos de temperatura mais alta, pesando os benefícios contra as suas restrições de orçamento térmico.

- Se o seu foco principal for o ajuste preciso das propriedades ópticas ou mecânicas: O controle refinado oferecido pelos parâmetros do processo PECVD o torna um candidato ideal para a criação de filmes personalizados.

Em última análise, o PECVD é uma ferramenta poderosa e versátil quando suas capacidades únicas são corretamente correspondidas ao objetivo de engenharia.

Tabela Resumo:

| Vantagem | Benefício Chave |

|---|---|

| Qualidade Superior do Filme | Alta uniformidade, densidade e resistência a estresse químico/térmico |

| Controle Inigualável | Ajuste preciso de estresse, índice de refração e dureza |

| Ampla Versatilidade | Deposita materiais como SiO2, Si3N4 para várias aplicações |

| Operação em Baixa Temperatura | Permite o uso em substratos sensíveis à temperatura sem danos |

Desbloqueie todo o potencial do seu laboratório com as soluções avançadas de PECVD da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alto desempenho, incluindo Sistemas CVD/PECVD, adaptados às suas necessidades exclusivas. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com seus requisitos experimentais, aumentando a eficiência e a inovação. Entre em contato conosco hoje para discutir como podemos elevar seus processos de pesquisa e desenvolvimento!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação