Em essência, as principais vantagens da Deposição Química a Vapor (CVD) são sua capacidade excepcional de aplicar revestimentos uniformes em superfícies 3D complexas, sua alta velocidade de deposição e sua flexibilidade na criação de filmes de alta pureza com composições personalizadas. Este processo é um pilar da indústria de semicondutores precisamente porque a reação química no cerne da CVD permite um nível de controle e qualidade que é difícil de alcançar com outros métodos.

Embora existam muitas técnicas de revestimento, a força única da CVD reside no seu uso de uma reação química. Isso permite que ela "cresça" um filme sólido de alta qualidade a partir de precursores gasosos, permitindo que ele se conforme perfeitamente a formas intrincadas e construa estruturas de materiais complexas camada por camada.

Como Funciona a Deposição Química a Vapor

A Deposição Química a Vapor é um processo onde um substrato (o objeto a ser revestido) é colocado em uma câmara de reação e exposto a um ou mais precursores químicos voláteis.

Quando esses gases precursores interagem na superfície do substrato aquecido ou perto dela, eles reagem ou se decompõem, deixando para trás um material sólido na forma de um filme fino. Os outros subprodutos da reação são então drenados para fora da câmara.

Pense nisso não como pulverizar uma superfície, mas como criar as condições para que um material cresça diretamente no substrato a partir de uma atmosfera química cuidadosamente controlada.

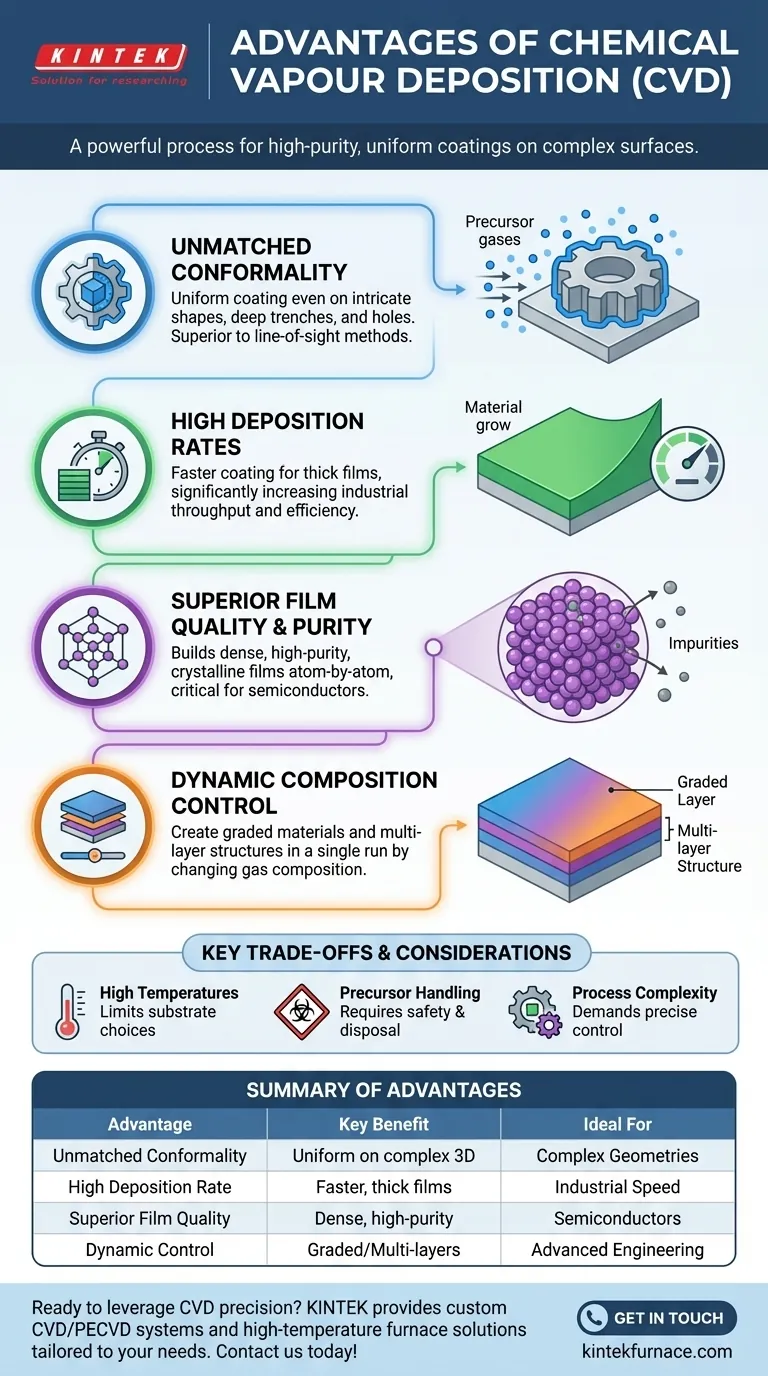

As Vantagens Essenciais da CVD Explicadas

A natureza única deste processo dá origem a várias vantagens significativas, tornando-o a escolha preferida para muitas aplicações de alto desempenho.

Conformidade Incomparável em Superfícies Complexas

Os gases precursores em um processo de CVD fluem ao redor do substrato, alcançando todas as áreas expostas. A reação química ocorre onde as condições (como a temperatura) estão corretas.

Isso resulta em um revestimento excepcionalmente conforme. A espessura do filme é altamente uniforme, mesmo dentro de valas profundas, orifícios e em geometrias tridimensionais complexas. Esta é uma grande vantagem em relação a métodos de linha de visão, como a Deposição Física a Vapor (PVD), que podem ter dificuldades em revestir áreas sombreadas.

Altas Taxas de Deposição para Eficiência

Os processos de CVD podem frequentemente depositar material muito mais rapidamente do que muitas técnicas concorrentes.

Esta alta taxa de deposição torna a CVD economicamente viável para a produção de filmes relativamente espessos, reduzindo o tempo de fabricação e aumentando o rendimento para aplicações industriais.

Qualidade e Pureza Superior do Filme

Como a CVD constrói um filme átomo por átomo através de uma reação química, ela pode produzir materiais que são incrivelmente densos, puros e com uma estrutura cristalina altamente ordenada.

Este controle sobre a qualidade do filme é fundamental na indústria de semicondutores, onde até mesmo impurezas mínimas ou defeitos estruturais em um filme fino podem inutilizar um microchip.

Controle Dinâmico Sobre a Composição do Material

Durante uma única execução de deposição, a composição dos gases precursores pode ser alterada.

Isso permite a criação de materiais com gradiente funcional, onde a composição muda ao longo da espessura do filme. Você também pode depositar camadas distintas de materiais diferentes umas sobre as outras sem quebrar o vácuo, criando estruturas multicamadas complexas.

Entendendo as Compensações

Nenhum processo é perfeito. Para tomar uma decisão informada, é crucial entender os desafios associados à CVD.

Requisitos de Alta Temperatura

Muitos processos de CVD requerem altas temperaturas de substrato, frequentemente várias centenas de graus Celsius, para impulsionar as reações químicas necessárias.

Isso pode limitar os tipos de materiais de substrato que podem ser revestidos, pois alguns plásticos ou outros materiais sensíveis à temperatura podem ser danificados ou derreter.

Manuseio de Precursores e Subprodutos

Os produtos químicos precursores usados na CVD podem ser tóxicos, inflamáveis ou corrosivos.

Procedimentos adequados de manuseio, armazenamento e descarte são críticos para a segurança e conformidade ambiental. Da mesma forma, os subprodutos gasosos da reação devem ser tratados com segurança antes de serem liberados.

Complexidade do Processo

A otimização de um processo de CVD envolve uma interação complexa de variáveis, incluindo temperatura, pressão, taxas de fluxo de gás e química da câmara. Alcançar um processo estável e repetível requer experiência significativa e equipamentos de controle sofisticados. Embora nem sempre exija um vácuo *ultravazio* como alguns métodos, ainda é fundamentalmente um processo baseado em vácuo que exige controle preciso.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do método de deposição correto depende inteiramente dos requisitos específicos do seu projeto.

- Se o seu foco principal for revestir uma peça 3D complexa com um filme uniforme: A excelente conformidade da CVD a torna a escolha superior.

- Se o seu foco principal for produzir filmes cristalinos de alta pureza para eletrônicos: A CVD oferece o controle em nível atômico necessário para materiais de alto desempenho.

- Se o seu foco principal for depositar um filme espesso de forma rápida e eficiente: As altas taxas de deposição da CVD são uma vantagem significativa.

- Se você estiver revestindo uma superfície simples e plana e o custo for o principal impulsionador: Um método de linha de visão mais simples, como a pulverização catódica (um método PVD), pode ser mais adequado.

Em última análise, o poder da CVD reside na sua capacidade de traduzir o controle químico preciso em materiais funcionais e de alto desempenho.

Tabela de Resumo:

| Vantagem | Benefício Principal | Ideal Para |

|---|---|---|

| Conformidade Incomparável | Revestimento uniforme mesmo em superfícies 3D complexas, valas e orifícios | Geometrias complexas que exigem cobertura consistente |

| Alta Taxa de Deposição | Processo de revestimento mais rápido, permitindo filmes espessos e alto rendimento | Aplicações industriais que necessitam de eficiência e velocidade |

| Qualidade e Pureza Superior do Filme | Filmes densos, de alta pureza e cristalinos com defeitos mínimos | Aplicações em semicondutores, eletrônicos e materiais de alto desempenho |

| Controle Dinâmico de Composição | Capacidade de criar materiais com gradiente e estruturas multicamadas sem quebrar o vácuo | Engenharia de materiais avançada e arquiteturas de filmes complexas |

Pronto para alavancar a precisão da CVD para suas necessidades avançadas de revestimento?

Na KINTEK, combinamos P&D excepcional com fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Nossa linha de produtos — incluindo Fornos de Tubo, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD — é projetada para suportar deposição uniforme e de alta pureza em superfícies complexas. Com nossas profundas capacidades de personalização, podemos ajudá-lo a alcançar o controle químico preciso necessário para qualidade e desempenho de filme superiores.

Entre em contato conosco hoje para discutir como nossas soluções CVD podem aprimorar as capacidades do seu laboratório → Entre em Contato

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão