Em sua essência, um "material CVD" não é uma substância única, mas uma categoria de sólidos de alto desempenho — tipicamente filmes finos ou revestimentos — criados através de um processo chamado Deposição Química de Vapor (CVD). Esta técnica deposita camadas excepcionalmente puras e duráveis de materiais como cerâmicas (ex: óxido de alumínio), carbetos (ex: carbeto de titânio) ou carbonos avançados (ex: filmes de diamante e nanotubos) sobre uma superfície. A característica definidora é o próprio processo, que constrói o material átomo por átomo a partir de um gás.

A percepção crucial é que CVD é um processo de fabricação, não um ingrediente. Ele possibilita a criação de superfícies altamente projetadas e materiais avançados com propriedades — como dureza extrema, pureza ou capacidades eletrônicas específicas — que muitas vezes são impossíveis de alcançar por meios convencionais.

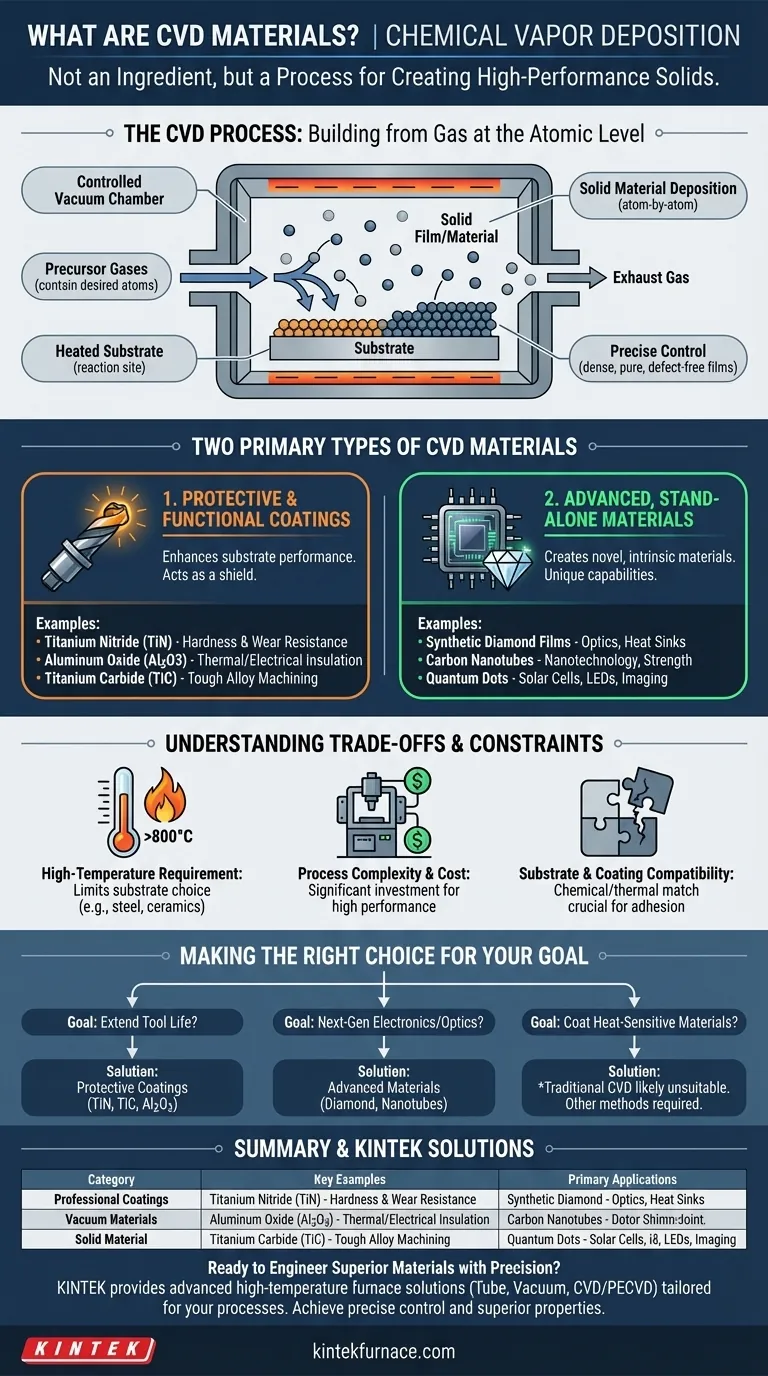

Como o Processo CVD Define o Material

A Deposição Química de Vapor é um método para construir um material sólido a partir da fase gasosa. Entender este processo é fundamental para compreender as propriedades únicas do material.

O Princípio Básico: Construindo a Partir do Gás

O processo ocorre dentro de uma câmara de vácuo controlada. Gases precursores, que contêm os átomos do material desejado, são introduzidos na câmara. Esses gases reagem sobre ou perto de uma superfície aquecida, conhecida como substrato.

Esta reação química faz com que um material sólido se deposite no substrato, formando um filme fino e uniforme. Os subprodutos gasosos restantes são então bombeados para fora da câmara.

Por Que Este Processo é Importante

O processo CVD permite um controle preciso sobre a estrutura do material no nível atômico. Isso resulta em filmes que são extremamente densos, puros e livres dos defeitos frequentemente encontrados em materiais formados por fusão e fundição. O material final está intrinsecamente ligado ao substrato.

Os Dois Tipos Principais de Materiais CVD

Embora o termo abranja muitas substâncias, elas geralmente se enquadram em duas categorias funcionais distintas com base em sua aplicação.

1. Revestimentos Protetores e Funcionais

Esta é a aplicação industrial mais comum. Aqui, uma fina camada de um material CVD é aplicada para melhorar o desempenho de um componente ou substrato base.

Exemplos comuns incluem:

- Nitrito de Titânio (TiN): Um revestimento cerâmico de cor dourada usado em ferramentas de corte e brocas para aumentar drasticamente a dureza e a resistência ao desgaste.

- Óxido de Alumínio (Al2O3): Uma cerâmica altamente estável usada para isolamento térmico e elétrico e para proteger contra corrosão em altas temperaturas.

- Carbeto de Titânio (TiC): Um material extremamente duro aplicado em pastilhas de ferramentas para usinagem de ligas resistentes.

Nesses casos, o material CVD serve como um escudo, conferindo a um objeto comum propriedades superficiais extraordinárias.

2. Materiais Avançados e Autônomos

Em aplicações mais avançadas, o processo CVD é usado não apenas para revestir algo, mas para criar o material principal em si.

Exemplos chave são:

- Filmes de Diamante Sintético: Usados para janelas ópticas duráveis, dissipadores de calor eletrônicos de alto desempenho e ferramentas de corte industriais capazes de usinar metais não ferrosos e compósitos.

- Nanotubos de Carbono: Tubos microscópicos de carbono com força e propriedades elétricas excepcionais, fundamentais para a nanotecnologia e eletrônicos de próxima geração.

- Pontos Quânticos (Quantum Dots): Nanocristais semicondutores produzidos via CVD para uso em células solares avançadas, LEDs de alta eficiência e agentes de imagem médica.

Aqui, o valor não está em aprimorar um substrato, mas em fabricar um novo material com capacidades intrínsecas e exclusivas.

Compreendendo as Compensações (Trade-offs)

CVD é uma técnica poderosa, mas sua aplicação é regida por restrições práticas significativas. Entender essas limitações é fundamental para seu uso adequado.

O Requisito de Alta Temperatura

A maioria dos processos CVD opera em temperaturas muito altas (frequentemente >800°C). Isso significa que o material do substrato deve ser capaz de suportar esse calor sem derreter, deformar ou perder sua integridade estrutural. Isso limita a aplicação a materiais como aços para ferramentas, carbetos, cerâmicas e grafite.

Complexidade e Custo do Processo

Os sistemas CVD são complexos, exigindo câmaras de vácuo, manuseio preciso de gases e controle de alta temperatura. Isso torna o investimento inicial e os custos operacionais significativos, reservando o processo para aplicações onde o alto desempenho justifica a despesa.

Compatibilidade entre Substrato e Revestimento

Um revestimento bem-sucedido requer forte compatibilidade química e térmica entre o filme e o substrato. Uma incompatibilidade pode levar a má adesão, rachaduras ou falha do componente sob estresse. Nem todo material pode ser revestido em todo substrato.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um material CVD depende inteiramente do problema que você está tentando resolver.

- Se seu foco principal é estender a vida útil de ferramentas ou componentes: Você deve investigar revestimentos protetores CVD como TiN, TiC ou Al2O3 para aumentar a resistência ao desgaste e a durabilidade.

- Se seu foco principal é desenvolver eletrônicos ou óticas de próxima geração: Você deve explorar o CVD como um método para fabricar materiais avançados como filmes de diamante sintético ou nanotubos de carbono.

- Se seu foco principal é revestir materiais sensíveis ao calor, como polímeros ou alumínio: Você deve reconhecer que o CVD tradicional de alta temperatura é provavelmente inadequado e outros métodos de deposição podem ser necessários.

Em última análise, alavancar o CVD é aplicar um processo de engenharia de precisão para criar materiais com propriedades superiores e precisamente controladas.

Tabela Resumo:

| Categoria | Exemplos Chave | Aplicações Principais |

|---|---|---|

| Revestimentos Protetores e Funcionais | Nitrito de Titânio (TiN), Óxido de Alumínio (Al2O3), Carbeto de Titânio (TiC) | Ferramentas de corte, resistência ao desgaste, isolamento térmico/elétrico |

| Materiais Avançados Autônomos | Filmes de Diamante Sintético, Nanotubos de Carbono, Pontos Quânticos | Eletrônicos, ótica, nanotecnologia, dissipadores de calor |

Pronto para Projetar Materiais Superiores com Precisão?

Na KINTEK, aproveitamos nossa excepcional P&D e nossas capacidades de fabricação interna para fornecer a diversos laboratórios soluções avançadas de fornos de alta temperatura adaptadas para processos CVD. Nossa linha de produtos — incluindo Fornos Tubulares, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD especializados — é complementada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos.

Se você está desenvolvendo eletrônicos de próxima geração com filmes de diamante ou aumentando a vida útil das ferramentas com revestimentos duráveis, nossa experiência garante que você alcance o controle preciso e as propriedades superiores do material que sua pesquisa exige.

Entre em contato conosco hoje para discutir como nossas soluções CVD podem acelerar sua inovação!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados