Não, PVD e CVD não são a mesma coisa. Embora ambos sejam técnicas sofisticadas para aplicar camadas muito finas de material em uma superfície, eles operam com princípios fundamentalmente diferentes. PVD, ou Deposição Física de Vapor, é um processo físico, enquanto CVD, ou Deposição Química de Vapor, é um processo químico.

A distinção central reside em como o material de revestimento é transferido para o objeto. O PVD move fisicamente átomos de uma fonte sólida para o substrato. Em contraste, o CVD usa gases precursores que sofrem uma reação química na superfície do substrato para criar o filme.

A Diferença Fundamental: Física vs. Química

Os próprios nomes fornecem a melhor pista sobre sua função. Uma é uma transferência física, a outra é uma criação química.

Como Funciona o PVD: Um Processo Físico

A Deposição Física de Vapor é um processo que ocorre em vácuo elevado. Um material de fonte sólida, conhecido como "alvo", é bombardeado com energia, fazendo com que os átomos vaporizem ou sejam pulverizados de sua superfície.

Esses átomos individuais viajam em linha reta através da câmara de vácuo e se condensam no substrato mais frio, formando um filme fino e sólido. É conceitualmente semelhante à pintura em spray, mas em nível atômico.

Como Funciona o CVD: Um Processo Químico

A Deposição Química de Vapor introduz um ou mais gases precursores voláteis em uma câmara de reação contendo o substrato.

Quando esses gases entram em contato com o substrato aquecido, uma reação química é desencadeada. Essa reação faz com que um material sólido se forme e se deposite na superfície, criando o filme desejado enquanto os gases subprodutos são exauridos da câmara.

Comparando as Principais Características do Processo

Entender as diferenças operacionais ajuda a esclarecer quando usar um método em vez do outro.

Ambiente Operacional

O PVD requer um vácuo elevado para permitir que os átomos do alvo viajem até o substrato sem colidir com moléculas de ar.

O CVD opera com fluxos controlados de gases precursores sob pressões e temperaturas específicas para facilitar a reação química.

Pureza e Adesão do Filme

Os processos PVD geralmente produzem filmes com pureza muito alta e forte adesão, pois o material fonte é transferido diretamente com contaminação mínima.

Os filmes CVD podem, às vezes, conter impurezas da própria reação química ou ter menor adesão se a preparação da superfície não for perfeita.

Conformidade e Cobertura

Como o PVD é um processo de "linha de visão", ele se destaca no revestimento de superfícies planas ou simples, mas tem dificuldade em revestir uniformemente formas tridimensionais complexas com reentrâncias ou canais internos.

O CVD tem uma vantagem significativa em conformidade. Os gases precursores podem fluir ao redor e para dentro de geometrias intrincadas, resultando em um revestimento altamente uniforme, mesmo nas peças mais complexas.

Entendendo as Compensações (Trade-offs)

A escolha entre PVD e CVD envolve pesar os pontos fortes e fracos de cada processo em relação às necessidades específicas da sua aplicação.

Vantagem PVD: Simplicidade e Pureza

O processo PVD é mecanicamente mais simples e envolve menos variáveis para controlar em comparação com o CVD. É frequentemente a escolha preferida para produzir revestimentos extremamente puros, duros e densos em ferramentas e componentes onde a deposição por linha de visão é suficiente.

Vantagem CVD: Geometrias Complexas

A capacidade do CVD de "crescer" um filme a partir de uma fase gasosa o torna incomparável para aplicações que exigem um revestimento uniforme sobre formas complexas. Isso é fundamental em indústrias como a fabricação de semicondutores, onde os filmes devem revestir uniformemente estruturas microscópicas.

Complexidade e Segurança do Processo

O PVD é geralmente considerado mais simples e seguro, pois envolve principalmente processos físicos em vácuo. Os principais perigos estão relacionados a sistemas de alta tensão e vácuo.

O CVD é mais complexo, exigindo controle preciso sobre fluxos de gás, temperaturas e pressões. Frequentemente, também envolve gases precursores voláteis, corrosivos ou tóxicos, o que exige protocolos de segurança mais robustos.

Como Escolher Entre PVD e CVD

Sua escolha depende inteiramente das propriedades desejadas do filme final e da geometria da peça a ser revestida.

- Se seu foco principal é um revestimento ultralimpuro e duro em uma forma relativamente simples: PVD é provavelmente a escolha superior e mais direta.

- Se seu foco principal é um revestimento perfeitamente uniforme em uma peça 3D complexa com superfícies internas: CVD é a única opção prática para garantir cobertura completa.

- Se seu foco principal é a simplicidade do processo e evitar precursores químicos perigosos: PVD oferece uma rota de fabricação mais direta e frequentemente mais segura.

Entender essa distinção fundamental entre uma transferência física e uma reação química é a chave para selecionar a tecnologia certa para o seu objetivo.

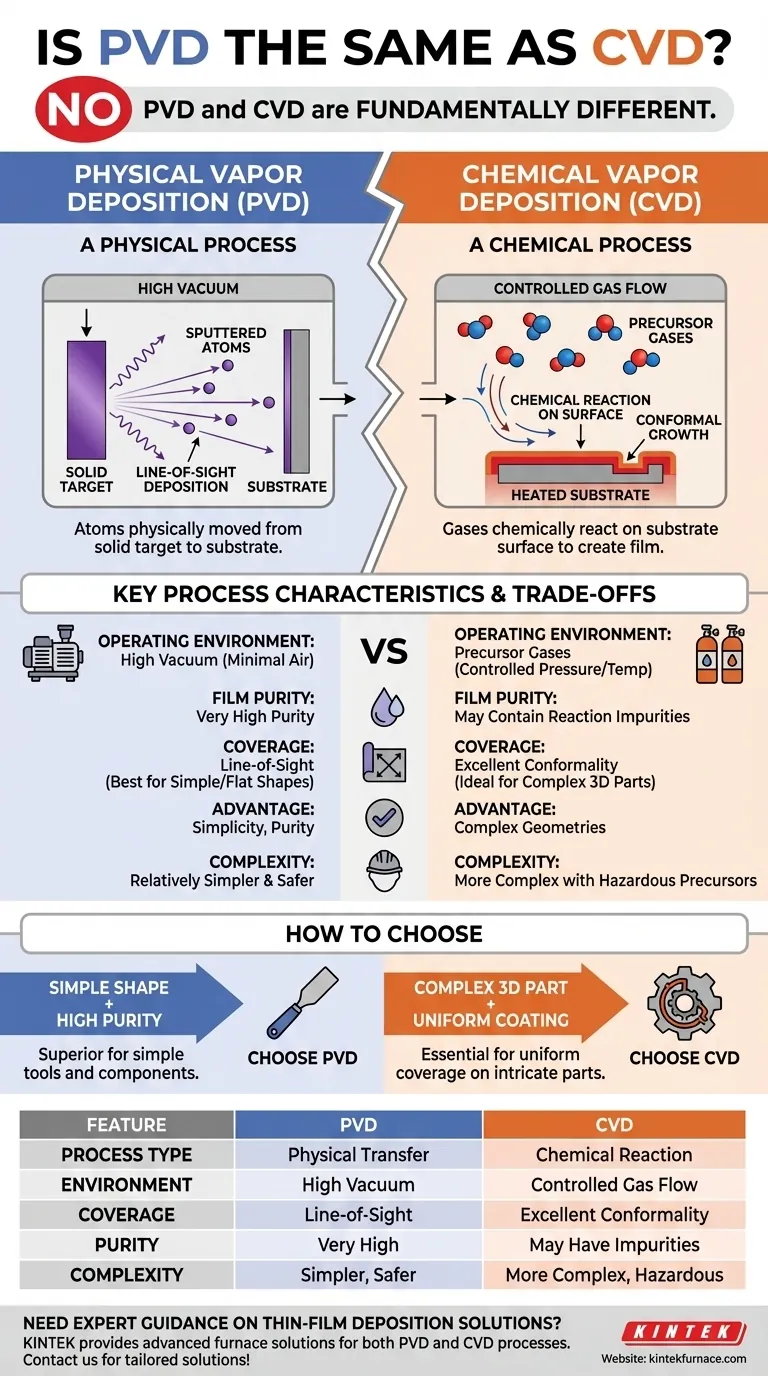

Tabela de Resumo:

| Característica | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Tipo de Processo | Transferência física de átomos | Reação química na superfície |

| Ambiente Operacional | Vácuo elevado | Fluxo de gás controlado, pressão/temperatura específicas |

| Cobertura do Revestimento | Linha de visão (melhor para formas planas/simples) | Excelente conformidade (ideal para peças 3D complexas) |

| Pureza do Filme | Pureza muito alta | Pode conter impurezas da reação |

| Complexidade do Processo | Relativamente mais simples e seguro | Mais complexo com precursores perigosos |

Precisa de Orientação Especializada em Soluções de Deposição de Filme Fino?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece diversos laboratórios com soluções avançadas de fornos de alta temperatura para processos PVD e CVD. Nossa linha de produtos, incluindo Fornos de Mufa, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas.

Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aprimorar sua pesquisa e processos de fabricação!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Quais são as vantagens do PECVD? Permite a deposição de filmes de alta qualidade em baixa temperatura

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Obter Deposição de Filme Fino de Alta Qualidade e Baixa Temperatura

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico