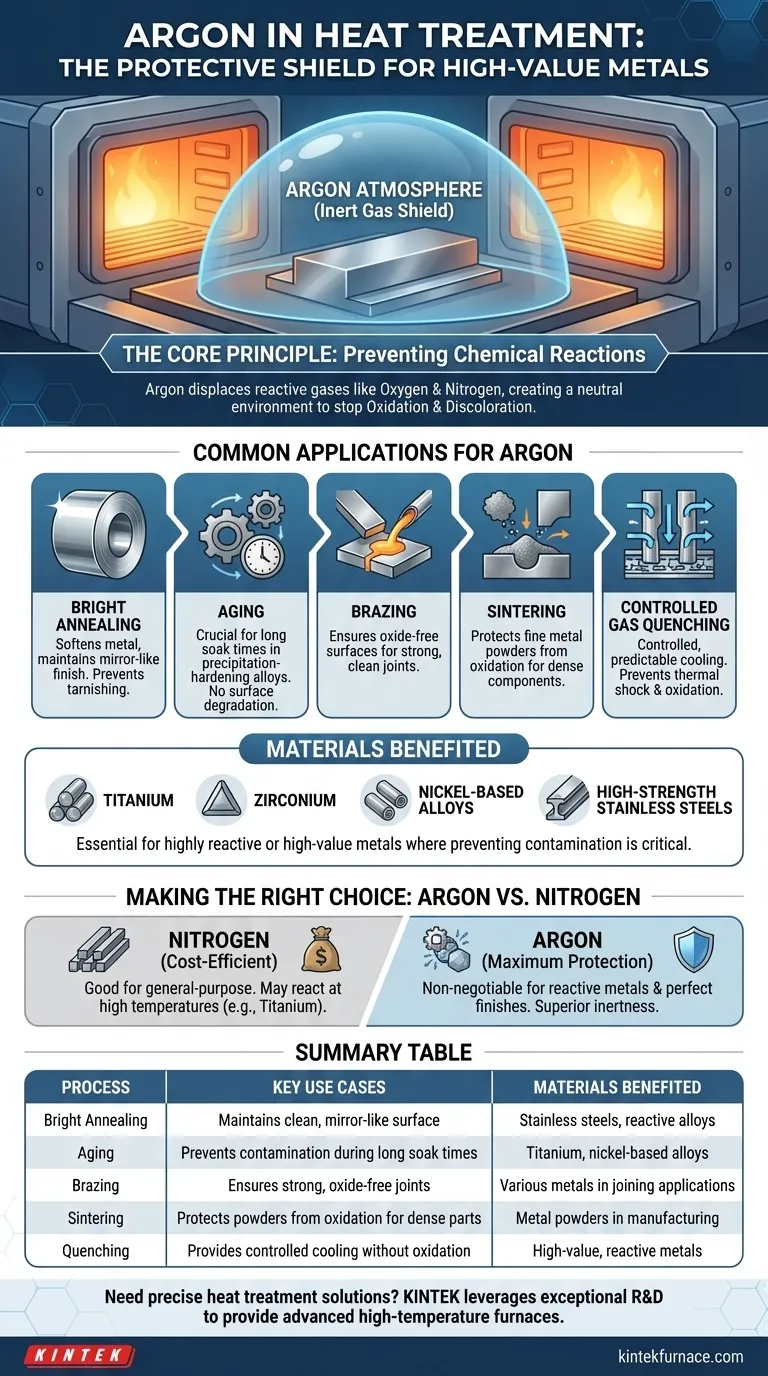

No tratamento térmico, o argônio é mais comumente usado em processos onde a prevenção de qualquer reação química com a peça de trabalho é crítica. Isso inclui recozimento brilhante, envelhecimento, brasagem, sinterização e têmpera, especialmente ao trabalhar com metais altamente reativos ou de alto valor, como titânio, zircônio e certos aços inoxidáveis de alta resistência.

A decisão de usar argônio não é sobre o processo específico, mas sobre a sensibilidade do material. Seu valor fundamental é sua inércia química, que cria um escudo protetor que impede que o oxigênio e outros gases atmosféricos danifiquem o metal em altas temperaturas.

O Princípio Central: Por que o Gás Inerte é Crítico

O tratamento térmico depende de um controle preciso da temperatura para alterar as propriedades físicas e mecânicas de um material. No entanto, altas temperaturas também aceleram as reações químicas, principalmente com gases presentes no ar.

O Problema de uma Atmosfera Reativa

Em temperaturas elevadas, os metais tornam-se altamente suscetíveis a reagir com oxigênio, nitrogênio e vapor d'água. Isso pode levar à oxidação (formação de carepa), descoloração e à formação de compostos indesejáveis como nitretos.

Essas reações não afetam apenas a aparência da superfície; elas podem alterar fundamentalmente as propriedades do material, comprometendo sua resistência, resistência à corrosão e integridade estrutural.

O Papel do Argônio como Escudo Protetor

O argônio é um gás nobre, o que significa que é quimicamente inerte. Ele não reage com outros elementos, mesmo sob as condições intensas de um forno de tratamento térmico.

Ao inundar a câmara do forno com argônio, você desloca os gases atmosféricos reativos. Isso cria um ambiente completamente neutro, garantindo que o material seja afetado apenas pelo calor e não por quaisquer mudanças químicas indesejadas.

Aplicações Comuns de Tratamento Térmico para Argônio

As qualidades protetoras do argônio o tornam essencial para vários processos específicos, particularmente quando as propriedades finais e o acabamento superficial do material são primordiais.

Recozimento e Envelhecimento

No recozimento brilhante, o objetivo é amolecer um metal e aliviar as tensões internas, mantendo uma superfície limpa e espelhada. O argônio evita a oxidação que, de outra forma, mancharia o acabamento.

Para tratamentos térmicos de envelhecimento em ligas de endurecimento por precipitação (como titânio e ligas à base de níquel), o argônio é crucial. Esses processos exigem que o material seja mantido em uma temperatura precisa por longos períodos. O argônio garante que nenhuma contaminação ou degradação da superfície ocorra durante esse longo tempo de imersão.

Brasagem e Sinterização

A brasagem une duas peças de metal usando um material de preenchimento fundido. Uma atmosfera de argônio impede a formação de óxidos nos metais base, o que inibiria o metal de preenchimento de molhar a superfície e criar uma junta forte e limpa.

Na sinterização, pós metálicos finos são aquecidos até se ligarem para formar uma peça sólida. O argônio protege essas pequenas partículas da oxidação, garantindo um componente final denso e forte.

Tratamento de Metais Altamente Reativos

Para indústrias como a aeroespacial e de dispositivos médicos, o argônio é inegociável. Materiais como titânio, zircônio e outras ligas de alto desempenho são extremamente reativos em altas temperaturas.

Expondo-os ao ar, eles absorveriam gases, levando à fragilização e falha catastrófica. O escudo inerte do argônio é a única maneira de garantir que esses materiais mantenham sua resistência e durabilidade especificadas.

Têmpera Controlada por Gás

Embora menos comum do que a têmpera líquida, a têmpera por gás em atmosfera de argônio oferece uma taxa de resfriamento controlada e previsível. Ela evita tanto a oxidação durante a fase de resfriamento quanto o potencial de choque térmico ou distorção que pode ocorrer com líquidos.

Compreendendo as Trocas

Embora o argônio ofereça proteção superior, é essencial entender seu lugar em relação a outros gases atmosféricos, principalmente o nitrogênio.

Custo vs. Desempenho: Argônio vs. Nitrogênio

O nitrogênio é a atmosfera de forno mais comum porque é relativamente inerte e significativamente menos caro que o argônio. Para muitos tratamentos térmicos de uso geral em aços carbono e ligas padrão, uma atmosfera de nitrogênio é perfeitamente adequada.

No entanto, o nitrogênio não é verdadeiramente inerte. Em temperaturas muito altas, ele pode reagir com certos metais—notavelmente o titânio—para formar nitretos duros e quebradiços. É por isso que o argônio é a escolha obrigatória para materiais altamente reativos.

Pureza da Atmosfera e Integridade do Forno

A eficácia de um escudo de argônio depende inteiramente da eliminação de gases reativos. Isso significa usar argônio de alta pureza e garantir que o forno esteja bem vedado.

Quaisquer vazamentos que permitam a entrada de ar na câmara contaminarão a atmosfera, anulando os benefícios e o custo de usar argônio em primeiro lugar.

Fazendo a Escolha Certa para Seu Objetivo

A seleção da atmosfera correta do forno é um equilíbrio entre os requisitos do material, os objetivos do processo e o custo.

- Se seu foco principal é a eficiência de custos para metais não reativos: Uma atmosfera à base de nitrogênio é frequentemente a escolha mais prática para o tratamento térmico de uso geral de aços padrão.

- Se seu foco principal é o tratamento de metais reativos (titânio, zircônio, ligas de níquel): O argônio é inegociável para evitar a formação de nitretos ou óxidos prejudiciais e preservar a integridade mecânica.

- Se seu foco principal é um acabamento de superfície perfeito (recozimento brilhante) ou pureza máxima da junta (brasagem): O argônio oferece o mais alto nível de proteção contra qualquer descoloração ou contaminação da superfície.

Em última análise, escolher o argônio é um investimento na estabilidade do processo, garantindo que as propriedades do material e a qualidade da superfície sejam preservadas sem compromisso.

Tabela Resumo:

| Processo | Principais Casos de Uso | Materiais Beneficiados |

|---|---|---|

| Recozimento Brilhante | Mantém superfície limpa e espelhada | Aços inoxidáveis, ligas reativas |

| Envelhecimento | Previne contaminação durante longos tempos de imersão | Titânio, ligas à base de níquel |

| Brasagem | Garante juntas fortes e livres de óxidos | Vários metais em aplicações de união |

| Sinterização | Protege pós da oxidação para peças densas | Pós metálicos na fabricação |

| Têmpera | Fornece resfriamento controlado sem oxidação | Metais de alto valor, reativos |

Precisa de soluções precisas de tratamento térmico? A KINTEK utiliza P&D excepcional e fabricação interna para fornecer fornos avançados de alta temperatura como Muffle, Tubo, Rotativo, Vácuo e Fornos de Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, adaptamos nossas soluções para atender às suas necessidades experimentais únicas, garantindo desempenho ideal para metais reativos e acabamentos de alta qualidade. Entre em contato hoje para discutir como podemos aprimorar seus processos!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior