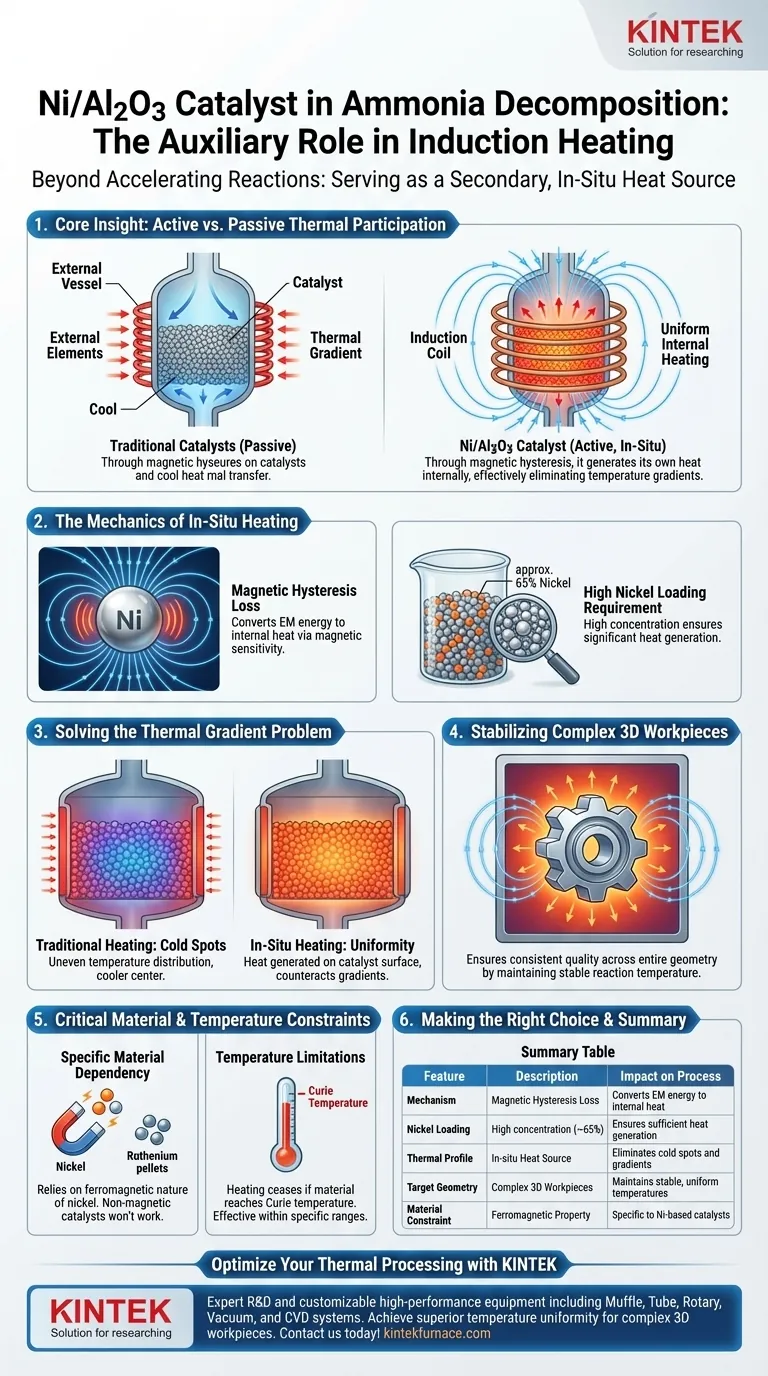

Além de sua função primária de acelerar a reação química, um catalisador Ni/Al2O3 colocado em um campo de aquecimento por indução desempenha um papel auxiliar crítico como uma fonte de calor secundária e in-situ. Especificamente, as partículas metálicas de níquel dentro do catalisador interagem com o campo eletromagnético para gerar calor microscópico localizado.

Insight Central Enquanto a maioria dos catalisadores são receptores térmicos passivos, um catalisador de Ni/Al2O3 de alta carga em um campo de indução se torna um participante térmico ativo. Através da histerese magnética, ele gera seu próprio calor internamente, eliminando efetivamente os gradientes de temperatura que normalmente afligem os métodos de aquecimento externo.

A Mecânica do Aquecimento In-Situ

Geração de Calor Magnético

O efeito de aquecimento auxiliar é impulsionado pela sensibilidade magnética das partículas de níquel. Quando expostas ao campo eletromagnético alternado do sistema de indução, essas partículas sofrem perda por histerese.

Este processo converte energia magnética diretamente em energia térmica em nível microscópico. Ele transforma o leito catalítico de um meio químico estático em um elemento de aquecimento ativo.

Requisito de Alta Carga

Para alcançar este efeito de aquecimento auxiliar, as composições catalíticas padrão são frequentemente insuficientes. O processo utiliza especificamente uma alta carga de níquel (aproximadamente 65%).

Essa alta concentração de níquel metálico garante que haja material magnético suficiente presente para gerar calor significativo, complementando o aquecimento primário do sistema.

Resolvendo o Problema do Gradiente Térmico

Eliminando Pontos Frios

Em projetos de reatores tradicionais, o calor é aplicado externamente, levando frequentemente a distribuições de temperatura desiguais, onde o centro do leito é mais frio do que as paredes.

Como o catalisador Ni/Al2O3 gera calor de dentro do próprio leito, ele neutraliza esses gradientes térmicos. O calor é produzido exatamente onde a reação ocorre — na superfície do catalisador.

Estabilizando Peças de Trabalho 3D

Este mecanismo de aquecimento interno é particularmente benéfico para o processamento de peças de trabalho 3D complexas.

Ao fornecer uma fonte secundária de calor que permeia o leito catalítico, o sistema auxilia essas peças de trabalho a manter uma temperatura de reação estável e uniforme, garantindo qualidade consistente em toda a geometria da peça.

Restrições Críticas de Material

Dependência de Material Específico

É crucial reconhecer que este efeito de aquecimento auxiliar não é uma propriedade de todos os catalisadores de decomposição de amônia. Ele depende estritamente da natureza ferromagnética do níquel.

Catalisadores baseados em metais não magnéticos (como Rutênio) ou aqueles com carga de níquel muito baixa não apresentarão este efeito de aquecimento por histerese.

Limitações de Temperatura

Embora a referência primária se concentre no benefício de aquecimento, os engenheiros devem lembrar que o aquecimento ferromagnético por histerese geralmente cessa se o material atingir sua temperatura Curie.

Portanto, este papel auxiliar é mais eficaz dentro de faixas de temperatura específicas onde o níquel permanece magneticamente ativo.

Fazendo a Escolha Certa para o Seu Processo

Se você estiver projetando um sistema de decomposição de amônia baseado em indução, considere como a escolha do catalisador impacta seu gerenciamento térmico:

- Se o seu foco principal é a Uniformidade de Temperatura: Selecione um catalisador com alta carga de níquel (~65%) para alavancar o efeito de aquecimento in-situ e eliminar gradientes.

- Se o seu foco principal é o Processamento de Geometrias Complexas: Utilize esta estratégia de aquecimento do catalisador para garantir que peças de trabalho 3D mantenham temperaturas estáveis durante a reação.

Ao tratar o catalisador tanto como um acelerador químico quanto como um gerador térmico, você alcança um processo de decomposição mais eficiente e uniforme.

Tabela Resumo:

| Recurso | Descrição | Impacto no Processo |

|---|---|---|

| Mecanismo | Perda por Histerese Magnética | Converte energia EM em calor interno |

| Carga de Níquel | Alta concentração (~65%) | Garante geração de calor suficiente |

| Perfil Térmico | Fonte de Calor In-situ | Elimina pontos frios e gradientes |

| Geometria Alvo | Peças de Trabalho 3D Complexas | Mantém temperaturas estáveis e uniformes |

| Restrição de Material | Propriedade Ferromagnética | Específico para catalisadores à base de Ni |

Otimize Seu Processamento Térmico com KINTEK

Seu processo de decomposição de amônia está sofrendo com aquecimento irregular ou reações ineficientes? Apoiado por P&D e fabricação especializados, a KINTEK fornece as soluções de aquecimento avançadas que você precisa. Oferecemos uma linha completa de equipamentos de alto desempenho, incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos totalmente personalizáveis para seus requisitos exclusivos de laboratório ou industriais.

Nosso conhecimento especializado em aquecimento por indução e integração de catalisadores ajuda você a alcançar uniformidade de temperatura superior, mesmo para as peças de trabalho 3D mais complexas. Entre em contato conosco hoje mesmo para discutir suas necessidades de forno personalizadas e veja como nossa expertise técnica pode impulsionar o sucesso de sua pesquisa e produção.

Guia Visual

Referências

- Débora de Figueiredo Luiz, Jurriaan Boon. Use of a 3D Workpiece to Inductively Heat an Ammonia Cracking Reactor. DOI: 10.3390/suschem6040043

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

As pessoas também perguntam

- Qual é a diferença entre VIM e VIM&C? Escolha o Processo Certo para a Sua Fabricação de Metal

- Qual o papel de um forno de indução a vácuo na fusão de aços de liga Fe-C-Mn-Si? Garanta Pureza & Precisão

- Como a frequência da corrente alternada afeta o aquecimento por indução? Domine a Profundidade de Aquecimento para Qualquer Aplicação

- Qual o papel de um forno de indução a vácuo na fusão de AlCoCrFeNi2.1? Domine a Precisão de Ligas de Alta Entropia

- Quais são os benefícios da miniaturização em fornos de fusão por indução IGBT? Maximize a Eficiência e Economize Espaço

- O que é um forno a vácuo com aquecimento por indução e qual é o seu uso principal? Alcance a Pureza Máxima de Metal para Ligas de Alto Desempenho

- Qual o papel de um Forno de Indução a Vácuo no armazenamento de hidrogênio em estado sólido? Aumentar a Pureza e Precisão das Ligas

- Como o aquecimento por indução garante consistência nos resultados? Domine o Controle Térmico Preciso