Em sua essência, o aquecimento por indução garante consistência ao transformar o processo de aquecimento de uma arte imprecisa em uma ciência precisa e controlável. Ao contrário de chamas abertas ou fornos que dependem da transferência de calor externa, a indução usa um campo eletromagnético sem contato para gerar calor diretamente dentro da própria peça, permitindo um controle incomparável sobre a localização, quantidade e taxa de aquecimento.

O aquecimento inconsistente é um problema de controle de processo. A indução resolve isso substituindo a variabilidade das chamas e da habilidade do operador pela física previsível do eletromagnetismo, gerenciada por eletrônicos modernos de estado sólido. Isso torna os resultados consistentes e repetíveis uma característica inerente do sistema, não uma questão de sorte.

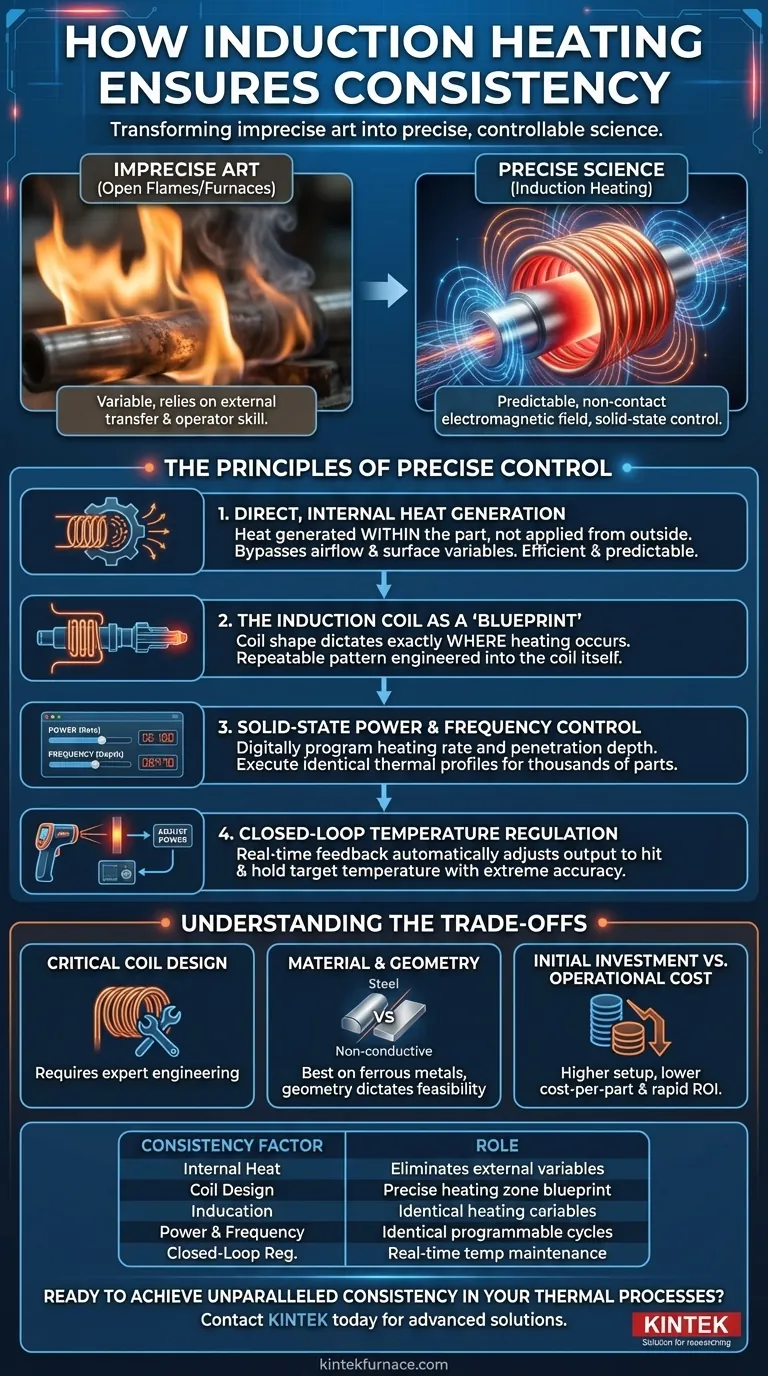

Os Princípios do Controle Preciso

Para entender a consistência da indução, você deve entender como ela controla o fluxo de energia. O processo é governado por vários fatores distintos que trabalham juntos para eliminar as suposições.

Geração de Calor Direta e Interna

A diferença fundamental é que a indução não aplica calor de uma fonte externa. Em vez disso, um campo magnético alternado induz correntes parasitas elétricas dentro da peça de trabalho condutora. A resistência natural do material a essas correntes gera calor interno instantâneo.

Este método ignora as variáveis de transferência de calor externa, como fluxo de ar ou contaminação da superfície, resultando em um ciclo de aquecimento muito mais eficiente e previsível desde o início.

A Bobina de Indução como um "Projeto" de Calor

A bobina de indução, tipicamente feita de tubos de cobre, atua como a principal ferramenta de controle. A forma, o tamanho e a proximidade da bobina à peça criam um campo magnético que dita precisamente onde o aquecimento ocorre.

Isso permite aquecer uma zona específica de uma peça complexa — como a ponta de um eixo ou as roscas de um parafuso — sem afetar o material circundante. O padrão de aquecimento é projetado na própria bobina, tornando-o repetível todas as vezes.

Controle de Potência e Frequência de Estado Sólido

Os aquecedores por indução modernos usam fontes de alimentação de estado sólido, que são o cérebro da operação. Esses sistemas permitem que os operadores programem e controlem precisamente as variáveis chave do processo: potência de saída e frequência.

Alterar o nível de potência controla a taxa de aquecimento, enquanto ajustar a frequência altera a profundidade de penetração do calor. Este nível de controle digital significa que você pode projetar um perfil específico de aquecimento, manutenção e resfriamento e executá-lo de forma idêntica para milhares de peças.

Regulagem de Temperatura em Malha Fechada

Para o mais alto grau de precisão, os sistemas de indução se integram a sensores de temperatura como pirômetros infravermelhos. Isso cria um sistema de feedback em malha fechada.

O sensor mede constantemente a temperatura da peça e envia esses dados de volta à fonte de alimentação. O sistema então ajusta automaticamente sua potência de saída em tempo real para atingir uma temperatura alvo e mantê-la com extrema precisão, evitando tanto o subaquecimento quanto o superaquecimento.

Compreendendo as Compensações

Embora poderoso, a consistência do aquecimento por indução não é automática. Depende de um sistema adequadamente projetado e vem com considerações específicas.

O Papel Crítico do Projeto da Bobina

Uma bobina projetada incorretamente é a causa mais comum de maus resultados. Se a bobina não estiver corretamente acoplada à peça, ela produzirá aquecimento irregular, anulando o principal benefício da tecnologia. A consistência depende de um projeto de bobina especializado adaptado à geometria específica da peça.

Restrições de Material e Geometria

A indução funciona melhor em materiais eletricamente condutores, principalmente metais ferrosos como aço e ferro. Sua eficácia em materiais como alumínio ou cobre é menor e requer diferentes frequências e níveis de potência. A geometria da peça também dita a viabilidade e a complexidade do projeto da bobina.

Investimento Inicial vs. Custo Operacional

O custo de capital inicial para um sistema de aquecimento por indução e suas bobinas personalizadas é tipicamente maior do que para uma configuração simples de maçarico ou um forno básico. No entanto, sua alta eficiência energética, velocidade e repetibilidade geralmente levam a um custo por peça menor e a um rápido retorno sobre o investimento em ambientes de produção.

Fazendo a Escolha Certa para o Seu Objetivo

Decidir se a indução é a solução correta requer alinhar suas capacidades com seu objetivo principal.

- Se seu foco principal é a produção de alto volume com tolerâncias apertadas: A indução é a escolha definitiva por sua repetibilidade, velocidade e potencial de automação completa inigualáveis.

- Se seu foco principal é o controle de processo e o registro de dados: A natureza digital dos sistemas de indução permite o monitoramento e registro precisos de cada ciclo de aquecimento, o que é crítico para a garantia de qualidade em indústrias como aeroespacial e médica.

- Se seu foco principal é a segurança e eficiência no local de trabalho: O aquecimento localizado e sem chamas da indução cria um ambiente de trabalho mais fresco, limpo e seguro, minimizando o desperdício de energia.

- Se seu foco principal são trabalhos únicos ou reparo de peças variadas: A necessidade de bobinas específicas para cada peça pode tornar a indução menos prática do que um método mais flexível (embora menos preciso) como um maçarico.

Em última análise, adotar o aquecimento por indução é uma decisão de assumir o controle direto e científico de seus processos térmicos.

Tabela Resumo:

| Fator | Papel na Garantia da Consistência |

|---|---|

| Geração de Calor Interna | Gera calor diretamente dentro da peça, eliminando variáveis externas. |

| Projeto da Bobina | Atua como um projeto preciso, ditando a zona exata de aquecimento. |

| Controle de Potência e Frequência | Controles programáveis gerenciam a taxa e a profundidade de aquecimento para ciclos idênticos. |

| Regulagem de Temperatura em Malha Fechada | O feedback em tempo real ajusta automaticamente a potência para manter a temperatura alvo. |

Pronto para alcançar uma consistência incomparável em seus processos térmicos?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares e Rotativos, bem como Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda. Podemos projetar um sistema adaptado aos seus materiais condutores e requisitos geométricos exclusivos, garantindo resultados precisos e repetíveis para sua produção de alto volume ou aplicações críticas de qualidade.

Entre em contato conosco hoje para discutir como nossa experiência pode trazer controle científico e confiabilidade para seu laboratório ou chão de fábrica.

Guia Visual

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são algumas aplicações específicas dos fornos de prensagem a quente a vácuo? Desvende a Fabricação Avançada de Materiais

- Quais são os benefícios gerais do uso da prensagem a quente na fabricação? Obtenha desempenho e precisão superiores

- Quais são as aplicações da prensagem a quente? Alcance o Desempenho Máximo do Material

- Quais são as principais aplicações da prensagem a quente a vácuo? Criação de materiais densos e puros para indústrias exigentes

- Que outros tipos de fornos estão relacionados à prensagem a quente? Explore as principais tecnologias de processamento térmico