Em essência, o plasma em um sistema PECVD é gerado pela aplicação de um forte campo elétrico a um gás mantido sob pressão muito baixa. Este processo energiza o gás, removendo elétrons de seus átomos e moléculas para criar uma mistura altamente reativa de íons, elétrons e radicais neutros. Este gás eletricamente carregado, ou plasma, é o motor que impulsiona as reações químicas para a deposição de filmes finos.

O propósito central da geração de plasma em PECVD não é meramente criar uma descarga luminosa, mas sim produzir um ambiente químico reativo e de alta energia em uma baixa temperatura geral. Isso permite a deposição de filmes finos de alta qualidade em substratos que não suportariam o calor dos processos térmicos tradicionais.

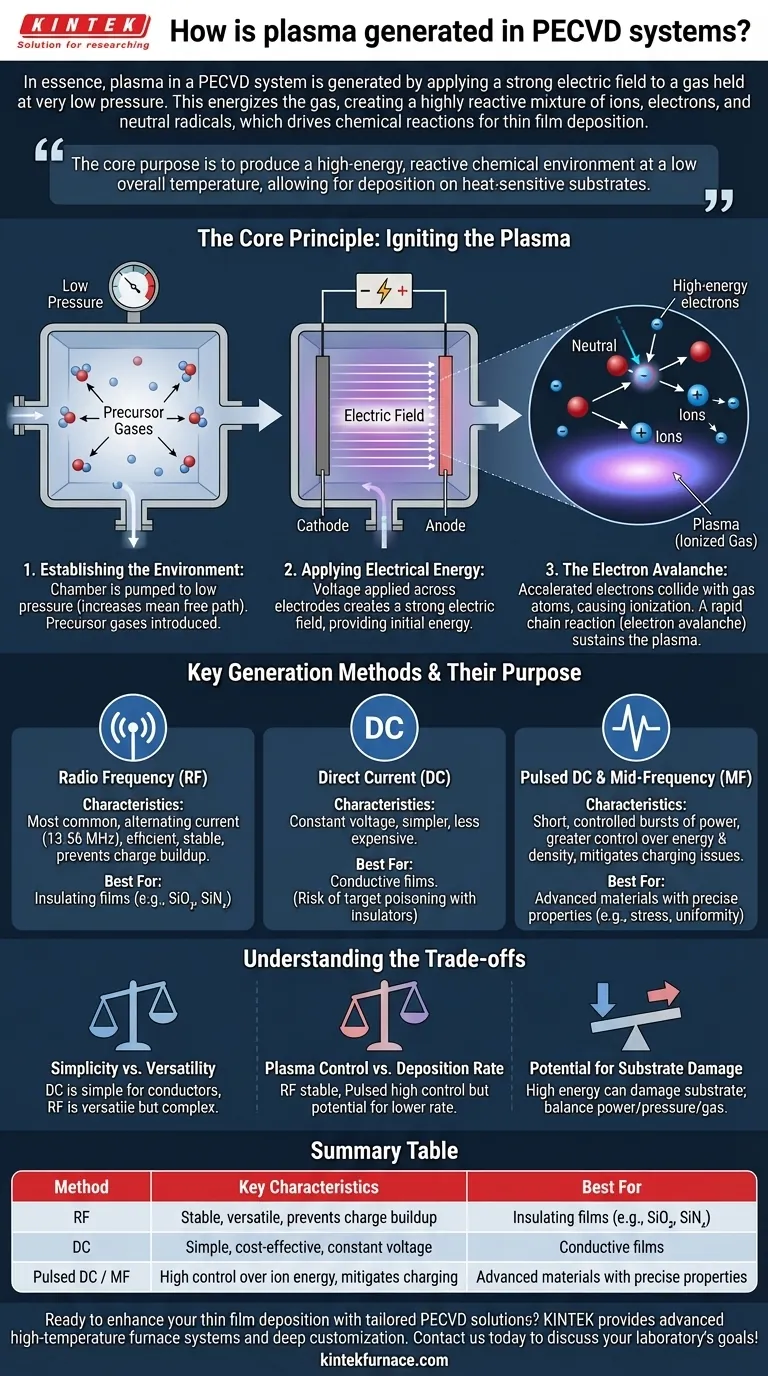

O Princípio Central: A Ignição do Plasma

A geração de plasma segue uma sequência precisa de eventos. Ela transforma um gás inerte e estável em um estado quimicamente ativo capaz de facilitar a deposição.

Passo 1: Estabelecendo o Ambiente

Primeiro, uma câmara de vácuo é bombeada para uma pressão baixa. Esta redução na pressão é crítica porque aumenta o "caminho livre médio"—a distância média que uma partícula pode percorrer antes de colidir com outra.

Em seguida, a câmara é preenchida com uma pequena quantidade de gases precursores. Estes são os materiais de origem que formarão o filme fino.

Passo 2: Aplicação de Energia Elétrica

Dois eletrodos dentro da câmara são conectados a uma fonte de alimentação. Quando uma voltagem é aplicada, um forte campo elétrico é criado no espaço entre eles.

Este campo atua como acelerador, fornecendo a energia inicial necessária para iniciar o processo de geração de plasma.

Passo 3: A Avalanche de Elétrons

Alguns elétrons livres, naturalmente presentes no gás, são acelerados a altas velocidades pelo campo elétrico. Quando um desses elétrons de alta energia colide com um átomo de gás neutro, ele pode liberar outro elétron.

Este processo, conhecido como ionização, cria um íon positivo e outro elétron livre. Agora existem dois elétrons, que são então acelerados para causar mais colisões. Isso cria uma reação em cadeia rápida, ou uma avalanche de elétrons, que ioniza rapidamente o gás e sustenta o plasma.

Métodos de Geração Principais e Seu Propósito

O tipo de energia elétrica usada tem um impacto significativo nas características do plasma e, consequentemente, nas propriedades do filme depositado.

Plasma de Radiofrequência (RF)

Radiofrequência (RF) é o método mais comum, tipicamente usando corrente alternada na frequência industrial padrão de 13,56 MHz.

A rápida reversão do campo elétrico acelera continuamente os elétrons para frente e para trás, levando a uma geração de plasma eficiente e estável. A energia de RF é particularmente eficaz para depositar filmes isolantes (dielétricos), pois evita o acúmulo de carga nas superfícies.

Plasma de Corrente Contínua (DC)

Fontes de alimentação de Corrente Contínua (DC) usam uma voltagem constante. Este é um método mais simples e muitas vezes menos caro para gerar plasma.

No entanto, a geração de plasma DC é adequada principalmente para depositar filmes condutores. Se usado com materiais isolantes, pode ocorrer um fenômeno chamado "envenenamento do alvo", onde uma camada isolante se acumula no eletrodo e extingue o plasma.

DC Pulsado e Frequência Média (MF)

Fontes de alimentação de DC Pulsado e Frequência Média (MF) são alternativas avançadas que preenchem a lacuna entre DC e RF. Elas aplicam energia em rajadas curtas e controladas.

Esta ação de pulsação proporciona maior controle sobre a energia e a densidade do plasma. Ajuda a mitigar os problemas de carregamento vistos no DC padrão, ao mesmo tempo que oferece uma regulamentação mais precisa das propriedades do filme, como tensão e uniformidade.

Entendendo as Compensações (Trade-offs)

A escolha de um método de geração de plasma não se trata de encontrar o "melhor", mas sim o mais adequado para uma aplicação específica. Cada abordagem envolve compensações claras.

Simplicidade vs. Versatilidade

Sistemas DC são os mais simples de implementar, mas são amplamente restritos a materiais condutores. Os sistemas de RF são muito mais versáteis e podem depositar praticamente qualquer material, mas exigem redes de casamento de impedância mais complexas e caras para operar com eficiência.

Controle do Plasma vs. Taxa de Deposição

Enquanto o RF cria um plasma estável e uniforme, métodos como o DC Pulsado oferecem um grau ainda maior de controle sobre a energia e o fluxo de íons. Essa precisão pode ser crítica para o desenvolvimento de materiais avançados, mas às vezes pode ter o custo de uma taxa de deposição geral mais baixa.

Potencial de Dano ao Substrato

O plasma é um ambiente de alta energia. O mesmo bombardeio iônico que ativa a reação química também pode causar danos ao substrato ou ao filme em crescimento se não for devidamente gerenciado. A escolha da potência, pressão e química do gás deve ser equilibrada para maximizar a qualidade da deposição, minimizando os danos.

Fazendo a Escolha Certa para Seu Objetivo

Sua escolha do método de geração de plasma deve ser ditada pelo material que você está depositando e pelas propriedades do filme que você precisa alcançar.

- Se seu foco principal for a estabilidade do processo e a deposição de filmes isolantes (como SiO₂ ou SiNₓ): O plasma de RF é o padrão da indústria e a escolha mais confiável.

- Se seu foco principal for uma configuração simples e econômica para deposição de filmes condutores: Um sistema DC é uma solução perfeitamente viável e econômica.

- Se seu foco principal for controle avançado sobre a tensão, densidade e outras propriedades mecânicas do filme: Sistemas DC Pulsado ou MF fornecem a precisão necessária para aplicações especializadas.

Em última análise, entender como o plasma é formado é o primeiro passo para controlar o processo PECVD e projetar filmes finos com as características desejadas.

Tabela Resumo:

| Método de Geração de Plasma | Características Principais | Melhor Para |

|---|---|---|

| Radiofrequência (RF) | Estável, versátil, evita acúmulo de carga | Filmes isolantes (ex: SiO₂, SiNₓ) |

| Corrente Contínua (DC) | Simples, econômico, voltagem constante | Filmes condutores |

| DC Pulsado / Frequência Média (MF) | Alto controle sobre a energia iônica, mitiga carregamento | Materiais avançados com propriedades precisas |

Pronto para aprimorar sua deposição de filmes finos com soluções PECVD personalizadas? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer sistemas avançados de fornos de alta temperatura, incluindo Sistemas CVD/PECVD, Fornos Muffle, Tubulares, Rotativos e Fornos a Vácuo e Atmosféricos. Nossa forte capacidade de personalização profunda garante que atendamos precisamente às suas necessidades experimentais exclusivas, aumentando a eficiência e os resultados. Entre em contato conosco hoje para discutir como podemos apoiar os objetivos do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura