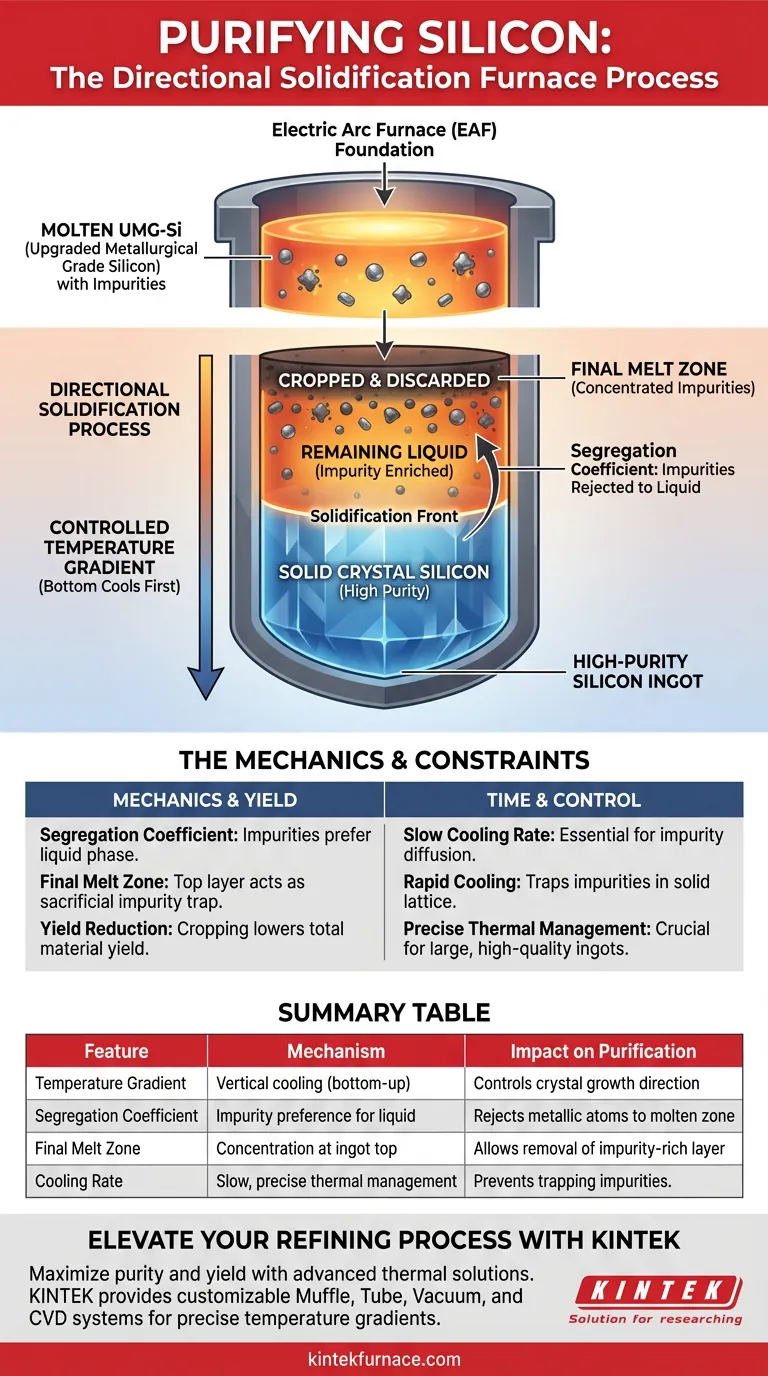

Um forno de solidificação direcional purifica o silício de grau metalúrgico aprimorado (UMG-Si) explorando as diferenças de solubilidade das impurezas durante o resfriamento. Ao estabelecer um gradiente de temperatura preciso, o forno força o silício a cristalizar lentamente do fundo do cadinho para cima, separando efetivamente o silício puro dos contaminantes metálicos.

O mecanismo central depende do coeficiente de segregação das impurezas metálicas. Como essas impurezas preferem permanecer no estado líquido fundido em vez da estrutura cristalina sólida, elas são continuamente rejeitadas pelo silício em solidificação e empurradas para cima para a "zona de fusão" final no topo do lingote.

A Mecânica da Purificação

Gradientes de Temperatura Controlados

O forno não resfria o silício uniformemente. Em vez disso, ele mantém um gradiente de temperatura rigoroso que garante que o fundo do cadinho esfrie primeiro.

Isso permite que a frente de solidificação se mova verticalmente — de baixo para cima — de maneira controlada.

O Papel dos Coeficientes de Segregação

O princípio químico que impulsiona essa purificação é a diferença nos coeficientes de segregação entre as fases sólida e líquida.

As impurezas metálicas têm uma solubilidade muito maior no silício líquido do que no silício sólido. Consequentemente, à medida que os átomos de silício se encaixam em uma rede cristalina, eles rejeitam os átomos metálicos estranhos.

Concentração na Zona de Fusão Final

À medida que a frente de solidificação avança para cima, a concentração de impurezas rejeitadas no líquido restante aumenta.

Eventualmente, a maioria dessas impurezas metálicas fica retida na camada superior do lingote, conhecida como zona de fusão final. Isso permite que a maior parte do lingote abaixo permaneça altamente pura.

Contextualizando o Processo

A Base: Forno a Arco Elétrico

É importante entender onde isso se encaixa na cadeia de produção. O Forno a Arco Elétrico (EAF) serve como a base inicial.

O EAF facilita as reações de redução que criam o silício de grau metalúrgico inicial. A solidificação direcional atua então como a etapa de refino subsequente para remover as impurezas metálicas deixadas pelo processo EAF.

Compreendendo as Limitações

Rendimento vs. Pureza

Embora eficaz, este processo cria um subproduto necessário.

Como as impurezas se concentram na parte superior do lingote, essa seção atua como uma camada "sacrificial". A porção superior deve ser removida mecanicamente (cortada) e descartada para acessar o silício de alta pureza abaixo, resultando em uma redução do rendimento total de material.

Tempo e Controle

A eficácia da remoção de impurezas está diretamente ligada à velocidade de solidificação.

Se o resfriamento for muito rápido, as impurezas não terão tempo de se difundir no líquido e ficarão retidas dentro do cristal sólido. Portanto, o processo requer paciência e gerenciamento térmico preciso para garantir lingotes de alta qualidade e grande área.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia da solidificação direcional, você deve vê-la como parte de um sistema maior.

- Se o seu foco principal é maximizar a pureza: Garanta que seu sistema de controle térmico mantenha uma frente de solidificação lenta e estável para evitar o aprisionamento de impurezas.

- Se o seu foco principal é a eficiência do processo: Otimize a qualidade da matéria-prima da etapa do Forno a Arco Elétrico para minimizar a carga inicial de impurezas antes que a solidificação comece.

O sucesso reside em equilibrar a velocidade do gradiente de temperatura com as limitações físicas da segregação de impurezas.

Tabela Resumo:

| Característica | Mecanismo | Impacto na Purificação |

|---|---|---|

| Gradiente de Temperatura | Resfriamento vertical de baixo para cima | Controla a direção do crescimento cristalino |

| Coeficiente de Segregação | Preferência de impureza pela fase líquida | Rejeita átomos metálicos para a zona de fusão |

| Zona de Fusão Final | Concentração no topo do lingote | Permite fácil remoção da camada rica em impurezas |

| Taxa de Resfriamento | Gerenciamento térmico lento e preciso | Previne o aprisionamento de impurezas na rede sólida |

Eleve Seu Processo de Refino de Silício com a KINTEK

Maximize a pureza e o rendimento do seu material com soluções térmicas avançadas da KINTEK. Como especialistas em sistemas de laboratório de alta temperatura, entendemos que a precisão é a chave para uma solidificação direcional eficaz.

Se você está refinando silício de grau metalúrgico ou desenvolvendo materiais semicondutores de próxima geração, a KINTEK fornece os sistemas Muffle, Tube, Vacuum e CVD de alto desempenho que você precisa. Nossos fornos são totalmente personalizáveis e apoiados por P&D especializado para atender aos seus requisitos específicos de gradiente de temperatura.

Pronto para otimizar seu fluxo de trabalho de purificação? Entre em contato conosco hoje mesmo para discutir como nossos fornos de alta temperatura de laboratório podem trazer controle e eficiência superiores ao seu laboratório.

Guia Visual

Referências

- Production of upgraded metallurgical-grade silicon for a low-cost, high-efficiency, and reliable PV technology. DOI: 10.3389/fphot.2024.1331030

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Qual é o princípio de funcionamento de um forno a vácuo? Obtenha Tratamento Térmico de Alta Pureza para Materiais Sensíveis

- Qual faixa de temperatura os fornos a vácuo podem atingir? Desbloqueie a precisão de alta temperatura para o seu laboratório

- Por que um forno a vácuo é usado para o recozimento em alta temperatura de compósitos Ti–TEG a 700 K?

- Por que um forno de laboratório é usado para a síntese de nanodiamantes borados? Garanta o Crescimento Químico Puro da Superfície

- Por que um tubo de quartzo de alta pureza é usado para selagem a vácuo de ligas NbTaTiV? Garanta a pureza e evite a fragilização

- Qual é a importância da carcaça do forno a vácuo? Garanta Pureza e Confiabilidade no Processamento em Alta Temperatura

- Por que um forno de secagem a vácuo é utilizado para o tratamento de recozimento de filmes poliméricos condutores de íons? Aumentar a Estabilidade do Filme

- Como um forno de sinterização por micro-ondas utiliza as propriedades do material para o aquecimento de h-BN/ZrO2/SiC? Otimizar Resultados