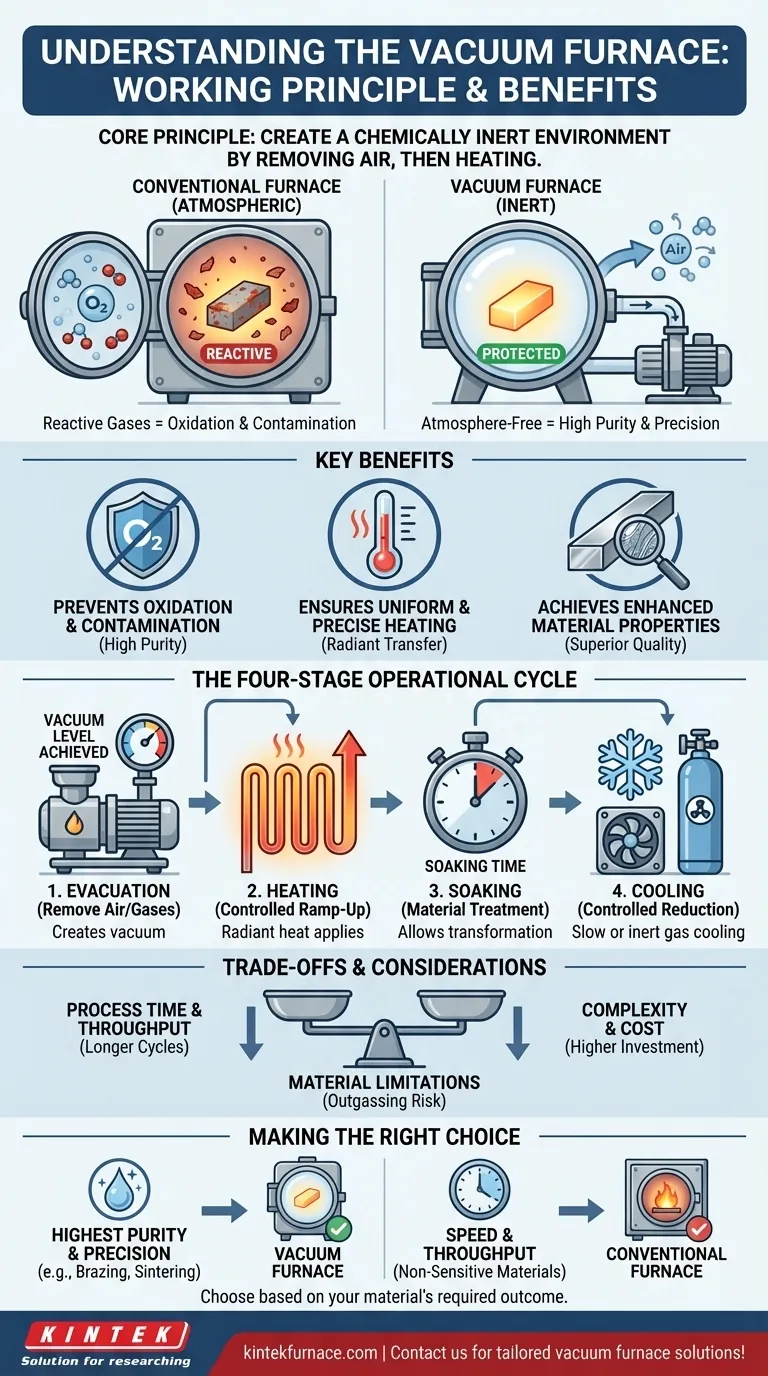

No seu cerne, um forno a vácuo funciona primeiro removendo o ar e outros gases de uma câmara selada para criar um vácuo. Em seguida, ele aquece o material dentro desse ambiente controlado e livre de atmosfera usando elementos de aquecimento potentes. Este princípio simples de duas etapas — evacuar e depois aquecer — é o que permite alcançar resultados impossíveis com um forno convencional.

O propósito fundamental de um forno a vácuo não é apenas gerar calor, mas criar um ambiente quimicamente inerte. Ao remover a atmosfera, ele previne reações indesejadas como oxidação e contaminação, possibilitando o processamento de alta pureza de materiais sensíveis.

O Princípio Central: Aquecimento em um Ambiente Livre de Atmosfera

Compreender um forno a vácuo exige mudar sua perspectiva. O vácuo não é um efeito colateral; é a característica central que define todo o processo e seus resultados superiores.

Prevenção da Oxidação e Contaminação

Em altas temperaturas, a maioria dos metais e muitas cerâmicas reagem prontamente com o oxigênio e outros gases presentes no ar. Isso causa oxidação (ferrugem ou formação de casca) e outras reações químicas que degradam a integridade superficial e estrutural do material.

Ao bombear o ar, um forno a vácuo elimina esses gases reativos. Isso permite que os materiais sejam aquecidos a temperaturas extremas sem comprometer o seu acabamento superficial ou pureza química.

Garantindo um Aquecimento Uniforme e Preciso

Um ambiente a vácuo depende principalmente da transferência de calor por radiação, na qual o calor irradia diretamente dos elementos de aquecimento para o material. Este método promove um aquecimento altamente uniforme em toda a peça, minimizando pontos quentes e tensões internas.

Combinado com sistemas de controle de temperatura sofisticados, isso permite ciclos de aquecimento extremamente precisos e repetíveis, o que é crucial para processos como brasagem e recozimento.

Obtenção de Propriedades Materiais Aprimoradas

O ambiente imaculado dentro de um forno a vácuo resulta em produtos acabados com qualidades superiores. Ao prevenir a contaminação e garantir um tratamento térmico uniforme, o processo aprimora as propriedades físicas e mecânicas finais do material, como resistência, dureza e durabilidade.

O Ciclo Operacional de Quatro Estágios

Cada processo de forno a vácuo segue uma sequência distinta e cuidadosamente controlada. Embora os detalhes variem, a operação pode ser dividida em quatro estágios fundamentais.

Estágio 1: Evacuação

O ciclo começa carregando o material no forno e selando a porta da câmara. O sistema de bombeamento a vácuo é então ativado para remover o ar e quaisquer outros gases residuais. Este processo continua até que um nível de vácuo específico e predeterminado seja alcançado.

Estágio 2: Aquecimento

Assim que o vácuo alvo é atingido, os elementos de aquecimento são energizados. A temperatura é elevada de acordo com um perfil programado específico para o material e o tratamento desejado. Esta rampa é cuidadosamente controlada para garantir a estabilidade.

Estágio 3: Imersão (Tratamento)

O material é mantido na temperatura alvo por uma duração específica, um processo conhecido como imersão (soaking). Isso permite que o calor penetre completamente no material e que a transformação metalúrgica desejada, como sinterização ou brasagem, ocorra por completo.

Estágio 4: Resfriamento

Após a conclusão do estágio de imersão, os elementos de aquecimento são desligados e o material é resfriado. O resfriamento pode ser realizado lentamente, permitindo que o forno irradie o calor, ou rapidamente, introduzindo um gás inerte de alta pureza, como nitrogênio ou argônio, para acelerar o processo. Esta fase de resfriamento é frequentemente tão crítica quanto o ciclo de aquecimento.

Compreendendo as Compensações e Considerações

Embora incrivelmente potente, a tecnologia de forno a vácuo envolve compensações claras que são importantes de entender para a aplicação correta.

Tempo de Processo e Vazão

Os ciclos de forno a vácuo são inerentemente mais longos do que os ciclos de forno atmosférico. O tempo necessário para a evacuação e o resfriamento controlado adicionam uma duração significativa, o que pode impactar a vazão geral.

Complexidade e Custo do Equipamento

Estes são sistemas sofisticados que envolvem câmaras seladas, bombas de vácuo de alto desempenho e sistemas de controle avançados. Esta complexidade resulta em maior investimento inicial e custos de manutenção em comparação com fornos convencionais.

Limitações do Material (Desgaseificação)

Alguns materiais podem liberar gases aprisionados ou elementos voláteis quando aquecidos sob vácuo, um fenômeno chamado desgaseificação (outgassing). Isso pode comprometer o nível de vácuo e potencialmente contaminar o interior do forno ou o próprio material, exigindo seleção cuidadosa de materiais e projeto de processo.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de tratamento térmico correta depende inteiramente do resultado necessário para o seu material.

- Se o seu foco principal for alcançar a mais alta pureza do material e prevenir qualquer oxidação superficial: Um forno a vácuo é essencial, pois elimina os reagentes atmosféricos que causam esses problemas.

- Se o seu foco principal for a velocidade do processo e alta vazão para materiais não sensíveis: Um forno atmosférico convencional pode ser uma solução mais econômica e rápida.

- Se o seu foco principal for o controle preciso e repetível de ciclos complexos de aquecimento e resfriamento: Os sistemas de controle sofisticados e o ambiente estável de um forno a vácuo fornecem uma consistência inigualável.

Em última análise, dominar os princípios de um forno a vácuo permite que você aproveite um ambiente perfeitamente controlado para produzir materiais de qualidade excepcional.

Tabela de Resumo:

| Estágio | Descrição | Função Chave |

|---|---|---|

| Evacuação | Remover ar e gases da câmara | Cria um vácuo para eliminar gases reativos |

| Aquecimento | Aplicar calor usando elementos no vácuo | Permite controle preciso da temperatura via transferência radiante |

| Imersão | Manter na temperatura alvo | Permite a transformação completa do material (ex: sinterização) |

| Resfriamento | Reduzir a temperatura lentamente ou com gás inerte | Garante resfriamento controlado para propriedades aprimoradas |

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufla, Tubulares, Rotativos, Fornos a Vácuo & com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos requisitos experimentais exclusivos. Entre em contato conosco hoje para aprimorar a pureza do seu material e alcançar resultados superiores com nossas soluções de forno a vácuo personalizadas!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo