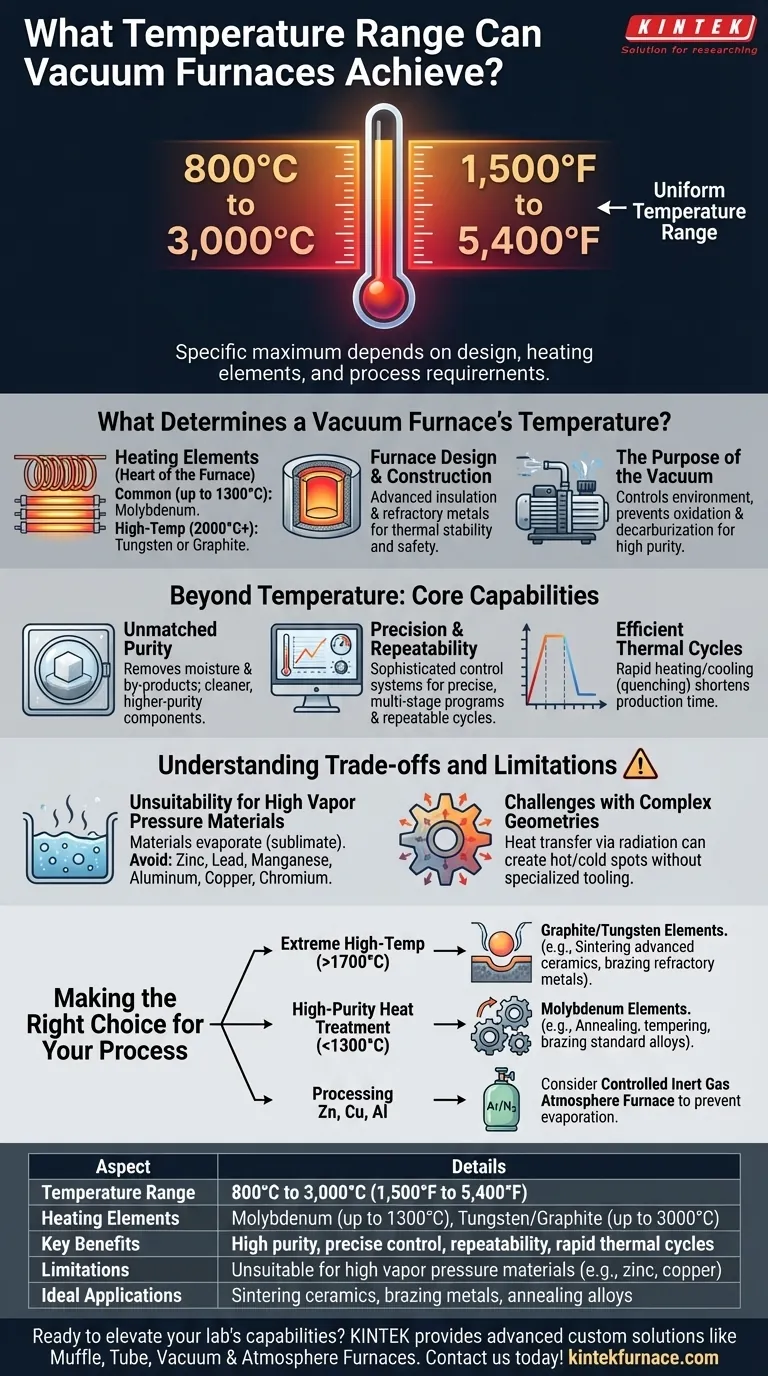

Em resumo, um forno a vácuo pode atingir uma faixa de temperatura uniforme de aproximadamente 800°C até 3.000°C (1.500°F a 5.400°F). No entanto, a temperatura máxima específica de qualquer forno é determinada pelo seu design, pelos materiais usados em seus elementos de aquecimento e pelos requisitos do processo para o qual foi construído.

O verdadeiro valor de um forno a vácuo não é apenas sua alta temperatura, mas sua capacidade de aplicar esse calor com extrema precisão em um ambiente livre de contaminantes. Entender essa distinção é a chave para aproveitar todo o seu potencial.

O Que Determina a Temperatura de um Forno a Vácuo?

A ampla faixa de temperatura dos fornos a vácuo é um resultado direto de sua construção especializada. Nem todos os fornos são projetados para atingir as temperaturas mais altas possíveis, pois diferentes aplicações têm requisitos térmicos vastamente diferentes.

O Papel dos Elementos de Aquecimento

O coração do forno é seu elemento de aquecimento, e sua composição material dita a temperatura máxima de operação. Fornos comuns para aplicações de até 1300°C geralmente usam molibdênio, enquanto atingir temperaturas de 2000°C e além exige elementos mais exóticos, como tungstênio ou grafite.

Design e Construção do Forno

A câmara interna, o isolamento e a estrutura geral do forno devem ser capazes de suportar as temperaturas alvo. Modelos de alta temperatura usam isolamento avançado e metais refratários para garantir estabilidade térmica, equilibrar o campo de temperatura e manter uma temperatura superficial externa baixa para segurança e eficiência.

O Propósito do Vácuo

O vácuo em si não serve para gerar calor, mas para controlar o ambiente. Ao remover gases atmosféricos, o forno evita oxidação, descarbonetação e outras reações químicas indesejadas na superfície do material, garantindo um produto final de alta pureza.

Além da Temperatura: Capacidades Essenciais

A decisão de usar um forno a vácuo raramente se resume apenas ao calor. Trata-se de alcançar um nível de qualidade e controle que é impossível em uma atmosfera padrão.

Pureza e Limpeza Incomparáveis

Ao operar sob vácuo, o processo remove ativamente umidade, aglutinantes e outros subprodutos à medida que o material é aquecido. Essa desgaseificação resulta em um componente mais limpo e de maior pureza, com propriedades de material superiores.

Precisão e Repetibilidade

Fornos a vácuo modernos são gerenciados por sistemas de controle computadorizado sofisticados. Esses sistemas permitem programas de temperatura precisos e em várias etapas, controle fino dos níveis de vácuo e ciclos repetíveis, garantindo que cada peça seja processada sob condições idênticas.

Ciclos Térmicos Eficientes

Muitos fornos a vácuo são projetados para aquecimento e resfriamento rápidos. Essa capacidade, muitas vezes referida como têmpera (quenching), é crítica para processos específicos de tratamento térmico, como endurecimento, e pode encurtar significativamente o tempo total de produção.

Compreendendo as Compensações e Limitações

Apesar de seu poder, os fornos a vácuo não são uma solução universal. Seus princípios operacionais exclusivos criam restrições específicas que os tornam inadequados para certas aplicações.

Inadequação para Materiais de Alta Pressão de Vapor

Esta é a limitação mais crítica. Materiais com alta pressão de vapor saturado começarão a evaporar ou "ferver" sob vácuo em altas temperaturas. Esse fenômeno, conhecido como desgaseificação ou sublimação, pode alterar a química superficial e a composição da peça de trabalho.

Materiais a serem evitados em processos a vácuo de alta temperatura incluem zinco, chumbo, manganês, alumínio, cobre e cromo.

Desafios com Geometrias Complexas

Alcançar uniformidade de temperatura perfeita em uma peça de trabalho grande ou de formato intrincado pode ser difícil. A ausência de ar para convecção significa que o calor é transferido principalmente por radiação, o que pode criar pontos quentes ou frios sem ferramentas especializadas e um projeto de processo cuidadoso.

Fazendo a Escolha Certa para o Seu Processo

A seleção da solução térmica correta exige a correspondência entre seu material e o resultado desejado com as capacidades do forno.

- Se seu foco principal é processamento em temperatura extremamente alta (>1700°C): Você precisa de um forno especializado com elementos de grafite ou tungstênio projetados para aplicações como sinterização de cerâmicas avançadas ou brasagem de metais refratários.

- Se seu foco principal é tratamento térmico de alta pureza de ligas padrão (<1300°C): Um forno a vácuo comum com elementos de molibdênio oferece um excelente equilíbrio de desempenho para processos como recozimento, têmpera e brasagem.

- Se seu foco principal é processar materiais como zinco, cobre ou alumínio: Um forno a vácuo provavelmente é a ferramenta errada; considere um forno que use uma atmosfera de gás inerte controlada (como argônio ou nitrogênio) para prevenir tanto a oxidação quanto a evaporação do material.

Em última análise, a escolha do forno certo começa com uma compreensão profunda do comportamento do seu material sob calor e vácuo.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Faixa de Temperatura | 800°C a 3.000°C (1.500°F a 5.400°F) |

| Elementos de Aquecimento | Molibdênio (até 1300°C), Tungstênio/Grafite (até 3000°C) |

| Benefícios Principais | Alta pureza, controle preciso, repetibilidade, ciclos térmicos rápidos |

| Limitações | Inadequado para materiais de alta pressão de vapor (ex: zinco, cobre) |

| Aplicações Ideais | Sinterização de cerâmicas, brasagem de metais, recozimento de ligas |

Pronto para elevar as capacidades do seu laboratório com um forno personalizado de alta temperatura? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa profunda personalização garante que suas necessidades experimentais exclusivas sejam atendidas com precisão e confiabilidade. Entre em contato conosco hoje para discutir como nossos fornos podem aprimorar seus processos de pesquisa e produção!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Por que o equipamento de sinterização deve manter um alto vácuo para carbonetos de alta entropia? Garanta pureza de fase e densidade máxima

- Como a aplicação de pressão em um forno de prensagem a quente a vácuo facilita a sinterização de compósitos de cobre? Otimizar Densidade

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio

- Qual é o mecanismo de um forno de sinterização a vácuo para AlCoCrFeNi2.1 + Y2O3? Otimize o processamento da sua liga de alta entropia

- Qual papel um forno de prensagem a quente a vácuo desempenha na síntese de TiBw/TA15? Melhora o desempenho de compósitos in-situ