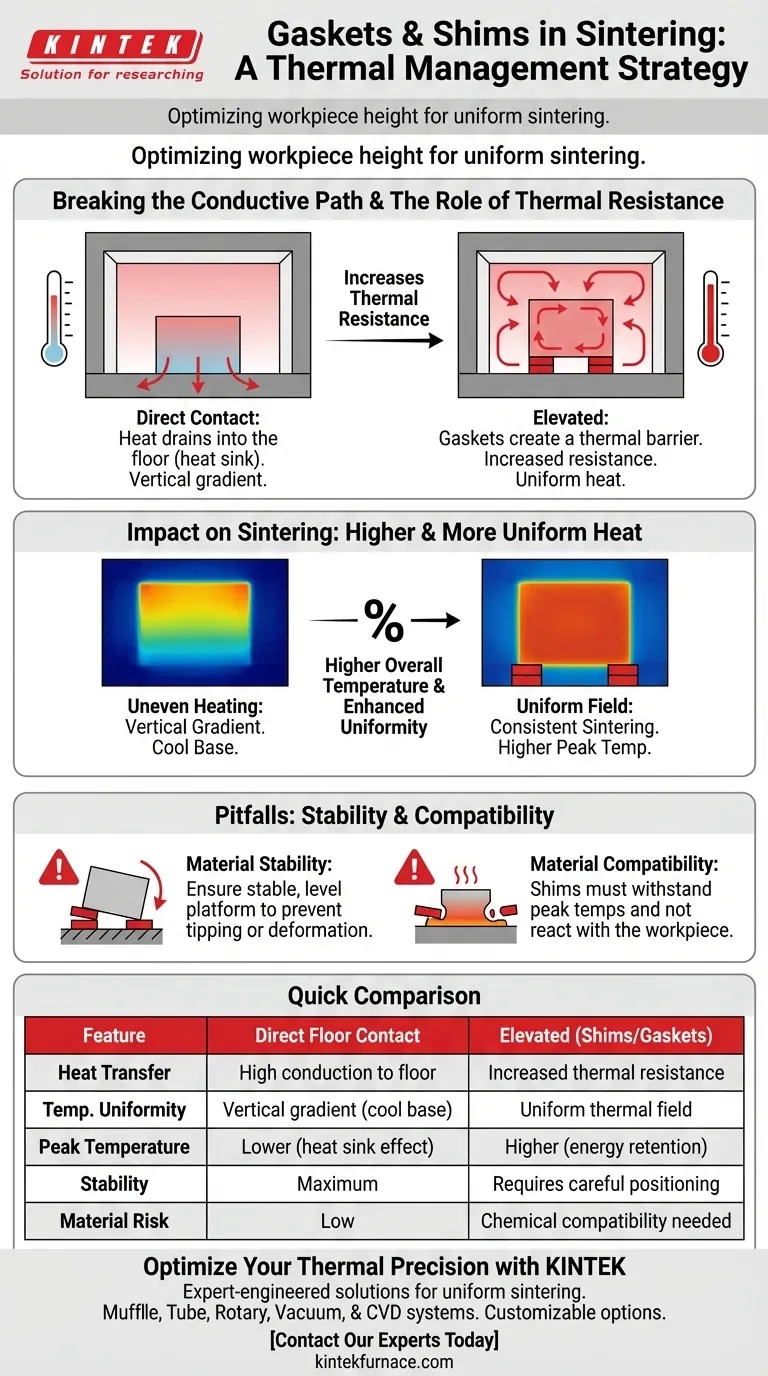

O uso de juntas ou calços para elevar uma peça de trabalho é uma estratégia de gerenciamento térmico altamente eficaz. Ao levantar fisicamente o material do piso do forno, você interrompe o caminho do calor condutivo para a camada de isolamento. Esse ajuste minimiza a perda de calor, resultando em uma temperatura geral mais alta da peça de trabalho e um ambiente térmico significativamente mais uniforme.

O piso do forno muitas vezes atua como um dissipador de calor, drenando energia da parte inferior do seu material através do contato direto. Elevar a peça de trabalho aumenta a resistência térmica nesta interface, forçando o calor a permanecer dentro da peça para garantir uma sinterização consistente.

A Mecânica da Resistência Térmica

Quebrando o Caminho Condutivo

Quando uma peça de trabalho repousa diretamente no piso do forno, o calor flui naturalmente do material quente para a camada de isolamento subjacente. Este processo é impulsionado pela condução térmica.

Ao colocar juntas ou calços sob a peça de trabalho, você introduz uma lacuna física. Essa separação atua como uma barreira, reduzindo drasticamente a eficiência dessa transferência de calor condutiva.

O Papel da Resistência Térmica

O princípio central em funcionamento aqui é a resistência térmica. As juntas modificam a interface entre a peça de trabalho e o ambiente.

Aumentar essa resistência impede o "vazamento" de calor para o ambiente externo (o piso). Isso garante que a energia gerada pelo forno seja utilizada para aquecer a peça de trabalho, em vez de ser perdida para o isolamento estrutural.

Impacto na Dinâmica de Temperatura

Aumentando a Temperatura Geral

Como menos calor está escapando pela parte inferior da peça de trabalho, o material retém mais energia térmica.

Consequentemente, para a mesma configuração do forno, uma peça de trabalho elevada atingirá uma temperatura real mais alta do que uma que repousa diretamente no piso. Isso é crítico para processos que exigem limiares precisos de alta temperatura.

Melhorando a Uniformidade da Temperatura

Um ponto de falha comum na sinterização é um gradiente de temperatura vertical, onde o topo da peça está quente e a base está mais fria devido ao contato com o piso.

Ao aumentar a resistência térmica na parte inferior, você equaliza a perda de calor pelas superfícies da peça de trabalho. Isso resulta em um campo de temperatura uniforme, que é essencial para propriedades consistentes do material e para evitar empenamento.

Erros Comuns a Evitar

Estabilidade do Material

Embora elevar a peça de trabalho melhore a dinâmica térmica, introduz instabilidade mecânica.

Você deve garantir que os calços ou juntas estejam dispostos para fornecer uma plataforma estável. Uma peça de trabalho que se move ou tomba durante o processo de sinterização pode resultar em deformação ou aquecimento irregular.

Compatibilidade de Materiais

As próprias juntas ou calços tornam-se parte do sistema térmico.

Eles devem ser compostos de materiais capazes de suportar as temperaturas máximas de sinterização sem derreter, degradar ou reagir quimicamente com sua peça de trabalho.

Otimizando a Configuração do seu Forno

Para obter o máximo do seu processo de sinterização, alinhe sua configuração com seus objetivos térmicos específicos.

- Se o seu foco principal é a uniformidade da temperatura: Eleve a peça de trabalho para minimizar o gradiente de temperatura vertical e evitar o resfriamento pela base.

- Se o seu foco principal é a eficiência energética: Use esta técnica para impedir que a camada de isolamento atue como um dissipador de calor parasita, garantindo a máxima retenção de calor dentro do material.

Controlar a interface entre sua peça de trabalho e o piso do forno é um ajuste simples e de alto impacto que se correlaciona diretamente com resultados de sinterização de maior qualidade.

Tabela Resumo:

| Característica | Contato Direto com o Piso | Elevado (Calços/Juntas) | Impacto na Sinterização |

|---|---|---|---|

| Transferência de Calor | Alta condução para o piso | Resistência térmica aumentada | Previne "vazamento" de calor |

| Uniformidade de Temp. | Gradiente vertical (base fria) | Campo térmico uniforme | Garante densidade consistente do material |

| Temperatura Máxima | Mais baixa (devido ao dissipador de calor) | Mais alta (retenção de energia) | Atingimento mais rápido e confiável dos limiares |

| Estabilidade | Máxima | Requer posicionamento cuidadoso | Previne deformação ou tombamento |

| Risco de Material | Baixo | Compatibilidade química necessária | Previne contaminação ou derretimento |

Otimize sua Precisão Térmica com a KINTEK

Alcançar uma sinterização uniforme requer mais do que apenas altas temperaturas; exige controle preciso de cada interface térmica. A KINTEK fornece as soluções projetadas por especialistas que você precisa para eliminar dissipadores de calor e garantir a consistência do material.

Apoiados por P&D e fabricação líderes do setor, oferecemos uma gama abrangente de sistemas de Fornos Mufla, Tubulares, Rotativos, a Vácuo e CVD. Se você precisa de fornos de alta temperatura padrão de laboratório ou de um sistema totalmente personalizável adaptado à geometria única de sua peça de trabalho e aos requisitos térmicos, a KINTEK é sua parceira de excelência.

Pronto para elevar seus resultados de sinterização? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a configuração de forno perfeita para seu laboratório.

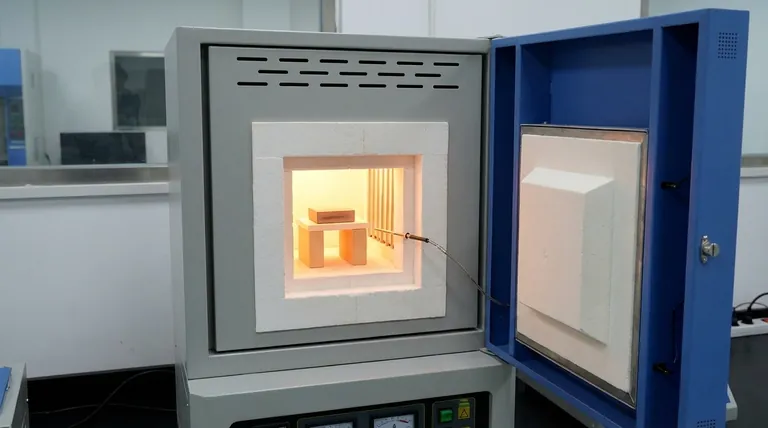

Guia Visual

Referências

- Yuchen Wang, Haisheng Fang. Research and optimization of temperature uniformity of high-precision muffle furnace. DOI: 10.1088/1742-6596/3009/1/012076

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Por que um forno mufla de alta temperatura é usado para o pré-aquecimento de pó de Ni-BN? Alcançar densidade de revestimento sem defeitos.

- Quais componentes principais são usados em fornos mufla a vácuo para garantir a dispersão precisa do gás? Descubra o Sistema MFC e BPR

- Por que é necessário um forno mufla de alta temperatura de laboratório para o tratamento do cátodo (Nd,Gd)1/3Sr2/3CoO3-d a 900°C?

- Qual o papel de um forno de sinterização de alta temperatura nas camadas de TiO2? Alcançar um Desempenho Superior em Células Solares

- Por que as cascas cerâmicas devem passar por sinterização a alta temperatura? Garante Integridade para Ligas de Alto Ponto de Fusão

- Como o desempenho de um forno de sinterização de alta temperatura afeta as cerâmicas xPYNT–PINT? Chave para Propriedades de Pico

- Qual função um forno mufla desempenha na conversão de precursores em CSO? Principais insights para a síntese de materiais