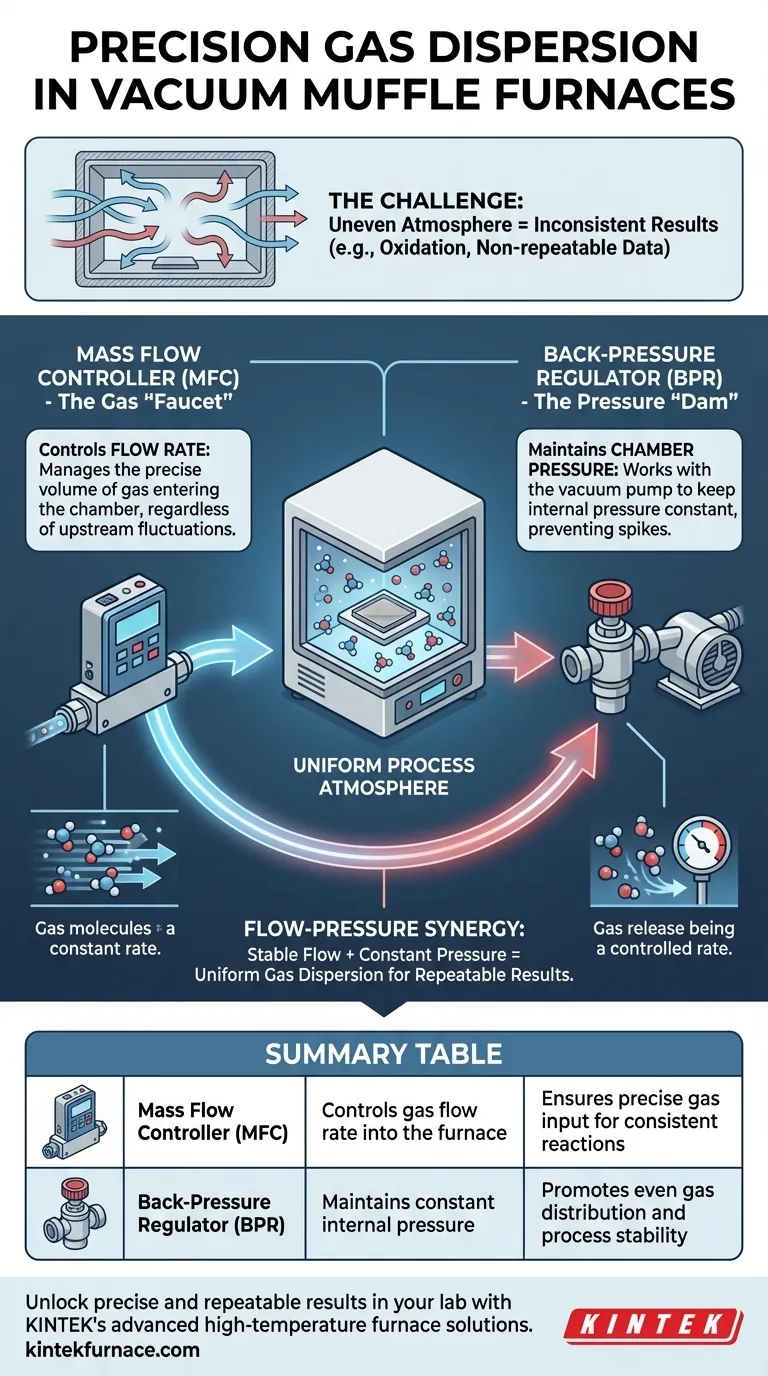

Para garantir uma dispersão precisa do gás, os fornos mufla a vácuo dependem de um sistema coordenado de dois componentes principais: um Controlador de Fluxo de Massa (MFC) e um Regulador de Contrapressão (BPR). O MFC controla com precisão o volume de gás que entra na câmara do forno, enquanto o BPR trabalha com a bomba de vácuo para manter uma pressão interna constante, garantindo que o gás de entrada seja distribuído uniformemente por todo o espaço.

O princípio central é uma estratégia de controle de duas partes. Um componente governa a taxa de fluxo de gás para dentro da câmara, enquanto o segundo governa a pressão dentro da câmara. Essa sinergia é o que transforma uma simples caixa aquecida em uma ferramenta de processamento atmosférico precisa e repetível.

O Desafio: Criar uma Atmosfera de Processo Uniforme

Alcançar uma atmosfera perfeitamente controlada dentro de um forno de alta temperatura é um desafio de engenharia significativo. Sem controle preciso, o gás pode se estratificar, criar bolsões de atmosfera inconsistente ou fluir de forma desigual sobre a amostra.

Essa falta de uniformidade pode arruinar experimentos ou ciclos de produção, levando a problemas como reações químicas incompletas, oxidação do material ou resultados de teste não repetíveis para aplicações como análise metalúrgica ou teste de polímeros.

O Sistema de Duas Partes para Controle de Gás

Para resolver isso, os fornos mufla a vácuo modernos usam um sistema sofisticado onde dois componentes trabalham em conjunto. Pensar nisso como um sistema, em vez de peças individuais, é a chave para entender sua eficácia.

O Controlador de Fluxo de Massa (MFC): A "Torneira" de Gás

O Controlador de Fluxo de Massa (MFC) é o componente responsável por gerenciar a quantidade de gás introduzida no forno.

Pense nele como uma torneira altamente inteligente e automatizada. Você o programa para um gás específico e uma taxa de fluxo específica (por exemplo, em mililitros por minuto), e ele fornece essa quantidade exata, independentemente das flutuações de pressão a montante.

Conforme observado em especificações técnicas, os MFCs de ponta podem ser pré-programados para gerenciar com precisão dezenas de gases diferentes, fornecendo a flexibilidade necessária para diversas aplicações de pesquisa e teste.

O Regulador de Contrapressão (BPR): O "Dique" de Pressão

Enquanto o MFC controla a entrada de gás, o Regulador de Contrapressão (BPR) controla o ambiente interno da câmara. Ele é colocado na linha de exaustão, pouco antes da bomba de vácuo.

Sua função é manter uma pressão constante e estável dentro do forno. Ele funciona como um dique, liberando gás suficiente para a bomba de vácuo para manter a pressão interna em um nível preciso e predeterminado.

Isso evita quedas ou picos de pressão que fariam o gás do MFC se dispersar erraticamente. O resultado é um ambiente calmo e de estado estacionário onde o gás do processo pode ser distribuído uniformemente.

Como Eles Trabalham Juntos: A Sinergia de Fluxo-Pressão

Nenhum componente pode garantir a precisão por si só. É a combinação de uma taxa de fluxo estável e pressão estável que garante a dispersão uniforme do gás.

O MFC fornece uma quantidade constante e conhecida de gás. O BPR garante que a "sala" que esse gás está preenchendo tenha uma pressão constante e conhecida.

Essa sinergia elimina variáveis atmosféricas, garantindo que cada parte de sua amostra seja exposta exatamente às mesmas condições de gás. Esta é a base para um processamento confiável e repetível em alta temperatura.

Compreendendo as Limitações do Sistema

Embora altamente eficaz, a precisão deste sistema depende da manutenção adequada e da compreensão de seus potenciais pontos de falha.

A Calibração Não é Negociável

Um MFC é tão bom quanto sua última calibração. Se o sensor do controlador derivar, ele relatará uma taxa de fluxo incorreta, invalidando seus parâmetros de processo. A calibração regular em relação a um padrão conhecido é essencial para trabalhos de missão crítica.

A Bomba de Vácuo é uma Parceira Crítica

O BPR só pode regular a pressão que a bomba de vácuo cria. Uma bomba fraca, defeituosa ou de tamanho inadequado não será capaz de atingir o nível de vácuo necessário, tornando o BPR ineficaz e comprometendo todo o sistema atmosférico.

Pureza e Compatibilidade do Gás

O sistema controla com precisão o fluxo de gás, mas não pode controlar sua qualidade. O uso de gás impuro ou contaminado introduzirá variáveis indesejadas em seu processo. Além disso, você deve garantir que o gás de processo selecionado não seja corrosivo para a câmara do forno, sensores ou gaxetas em sua temperatura alvo.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender este sistema permite garantir que seu equipamento esteja funcionando de forma otimizada para sua aplicação específica.

- Se seu foco principal é a pureza do material e recozimento (annealing): Sua principal preocupação é a capacidade do MFC de fornecer um fluxo constante e ininterrupto de gás inerte, como argônio ou nitrogênio, para evitar qualquer oxidação.

- Se seu foco principal é a repetibilidade do processo para controle de qualidade: Você deve validar o desempenho tanto do MFC quanto do BPR, pois sua sinergia é o que garante que cada ciclo tenha condições atmosféricas idênticas.

- Se seu foco principal é teste analítico, como incineração (ashing): A precisão do MFC é fundamental, pois garante que o gás reativo (como oxigênio) seja fornecido a uma taxa controlada para combustão completa e uniforme.

Dominar a relação entre o fluxo de gás e a pressão da câmara é a chave para desbloquear resultados consistentes, confiáveis e precisos do seu forno mufla a vácuo.

Tabela de Resumo:

| Componente | Função | Benefício Principal |

|---|---|---|

| Controlador de Fluxo de Massa (MFC) | Controla a taxa de fluxo de gás para dentro do forno | Garante a entrada precisa de gás para reações consistentes |

| Regulador de Contrapressão (BPR) | Mantém a pressão interna constante | Promove a distribuição uniforme do gás e a estabilidade do processo |

Desbloqueie resultados precisos e repetíveis em seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK. Nossa experiência em P&D e fabricação interna nos permite fornecer sistemas personalizados como Fornos Muffle, Tubo, Rotativos, a Vácuo e Atmosféricos, e Sistemas CVD/PECVD, aprimorados com profunda personalização para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como podemos otimizar sua dispersão de gás e o desempenho geral do forno!

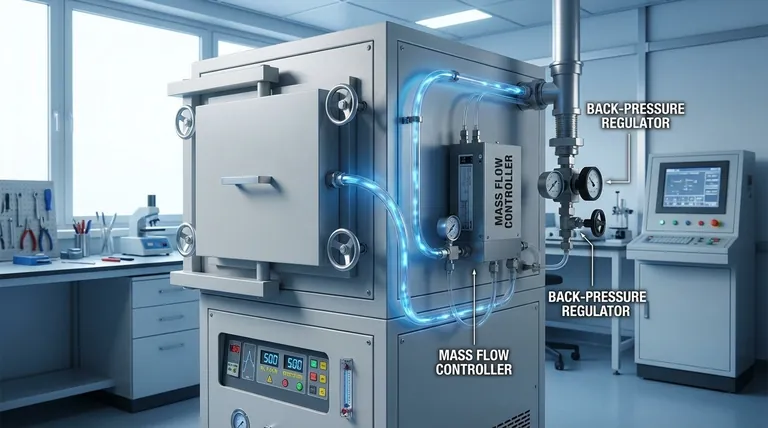

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Conjunto de vedação de chumbo de passagem de elétrodo de vácuo com flange CF KF para sistemas de vácuo

- Flange de vácuo ultra-elevado Plugue de aviação Conector circular hermético de vidro sinterizado para KF ISO CF

- Conector de passagem de elétrodo de ultra vácuo Cabo de alimentação com flange para aplicações de alta precisão

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material