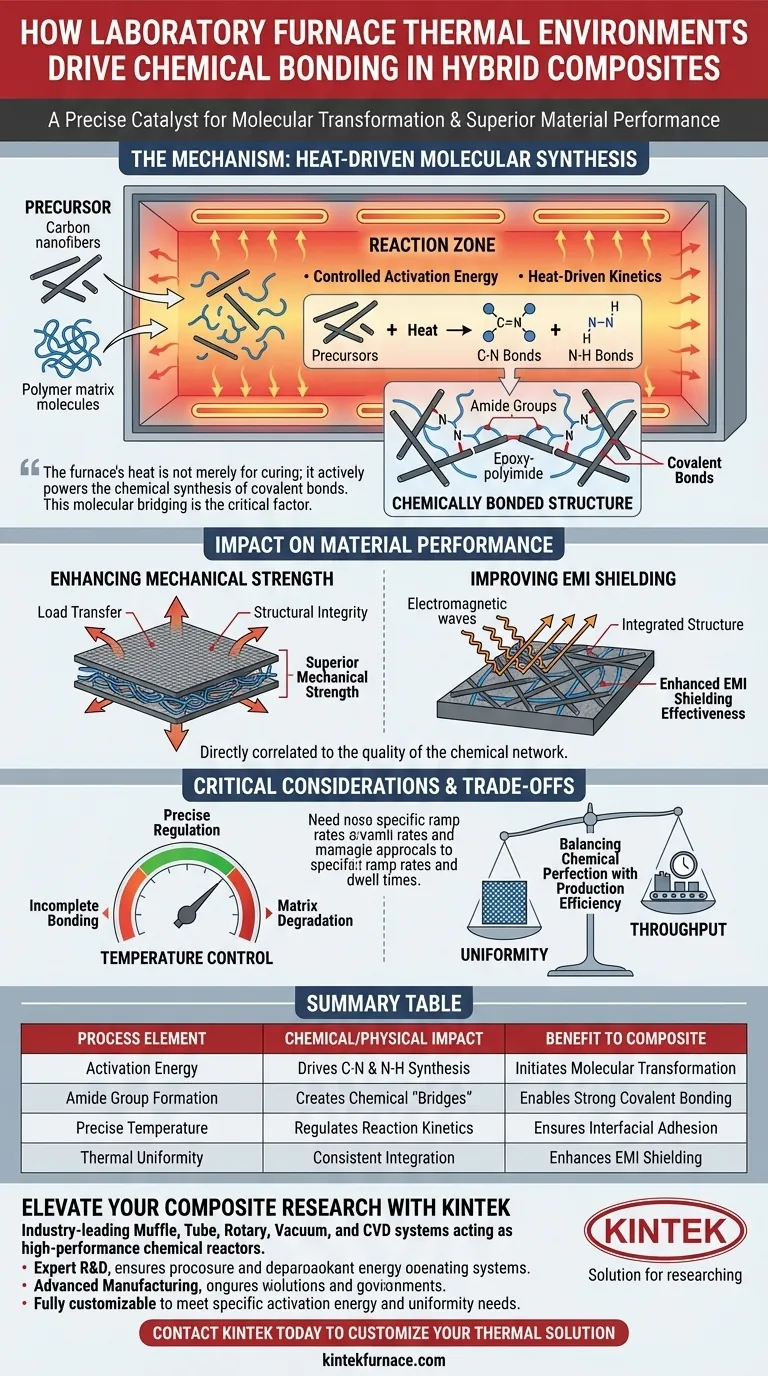

O ambiente térmico de um forno de laboratório atua como um catalisador preciso para a transformação molecular. Ao fornecer uma aplicação controlada de calor, o forno impulsiona a formação de grupos funcionais específicos — especificamente ligações C-N, ligações N-H e grupos amida. Essa entrada de energia é o mecanismo que permite que nanofibras de carbono modificadas se liguem quimicamente a matrizes poliméricas como epóxi-poliimida.

O calor do forno não serve apenas para cura; ele energiza ativamente a síntese química de ligações covalentes. Essa ponte molecular é o fator crítico que transforma componentes separados em um compósito híbrido unificado com propriedades mecânicas e eletromagnéticas superiores.

O Mecanismo de Ligação Impulsionada pelo Calor

Facilitando a Formação Molecular

O papel principal do forno é fornecer a energia de ativação necessária para a síntese química.

Sem esse calor controlado, os materiais precursores permaneceriam inertes um em relação ao outro. O ambiente térmico impulsiona a cinética da reação necessária para criar grupos funcionais — especificamente ligações Carbono-Nitrogênio (C-N) e Hidrogênio-Nitrogênio (N-H).

Criando a Ponte Química

A formação desses grupos resulta na criação de grupos amida.

Esses grupos amida servem como a "ponte" química entre o material de reforço e a matriz. Especificamente, eles facilitam fortes ligações covalentes entre nanofibras de carbono modificadas e a matriz epóxi-poliimida. Isso transforma a interface de uma simples mistura física em uma estrutura quimicamente ligada.

Impacto no Desempenho do Material

Aprimorando a Resistência Mecânica

As ligações covalentes formadas no forno aumentam significativamente a integridade estrutural do compósito.

Ao travar quimicamente as nanofibras à matriz polimérica, a transferência de carga é melhorada. Isso resulta em um material com resistência mecânica muito maior em comparação com compósitos onde as fibras são meramente suspensas na matriz.

Melhorando o Blindagem EMI

Além da resistência, esse processo de ligação aprimora as propriedades funcionais do material.

A estrutura integrada criada pelo forno melhora a capacidade do material de bloquear interferência eletromagnética. A eficácia da blindagem EMI está diretamente correlacionada à qualidade da rede química estabelecida durante o processo de aquecimento.

Considerações Críticas e Compensações

A Precisão do Controle de Temperatura

Embora o forno facilite a ligação, o processo depende fortemente da regulação precisa da temperatura.

Se o ambiente térmico variar, a formação de ligações C-N e N-H pode ser incompleta, levando a uma adesão interfacial fraca. Por outro lado, calor excessivo pode degradar a matriz polimérica antes que as ligações se formem completamente.

Uniformidade vs. Vazão

Alcançar um "ambiente térmico controlado" geralmente requer taxas de aquecimento mais lentas ou tempos de permanência específicos para garantir a uniformidade em toda a matriz.

Esse foco na perfeição química pode aumentar o tempo de processamento. Os operadores devem equilibrar a necessidade de maximizar a densidade de ligações covalentes com a eficiência do ciclo de produção.

Fazendo a Escolha Certa para o Seu Objetivo

Para alavancar o ambiente térmico de forma eficaz para compósitos híbridos, considere seus alvos de desempenho específicos:

- Se o seu foco principal é a durabilidade mecânica: Garanta que o perfil do forno seja otimizado para maximizar o rendimento da formação de grupos amida, pois essas ligações covalentes ditam a capacidade de carga da interface.

- Se o seu foco principal é a blindagem EMI: Priorize a uniformidade térmica para garantir que as nanofibras de carbono sejam integradas quimicamente de forma uniforme em toda a matriz, prevenindo lacunas na proteção.

O forno não é apenas um aquecedor; é um reator químico que dita o desempenho final do seu compósito híbrido.

Tabela Resumo:

| Elemento do Processo | Impacto Químico/Físico | Benefício para o Compósito |

|---|---|---|

| Energia de Ativação | Impulsiona a síntese de ligações C-N e N-H | Inicia a transformação molecular |

| Formação de Grupo Amida | Cria "pontes" químicas | Permite forte ligação covalente |

| Temperatura Precisa | Regula a cinética da reação | Garante a adesão interfacial |

| Uniformidade Térmica | Integração consistente fibra-matriz | Aprimora a eficácia da blindagem EMI |

Eleve Sua Pesquisa de Compósitos com a KINTEK

A ligação química precisa requer controle térmico intransigente. A KINTEK fornece sistemas líderes na indústria de Muffle, Tubo, Rotativo, Vácuo e CVD projetados para atuar como reatores químicos de alto desempenho para seus projetos de compósitos híbridos mais exigentes.

Apoiados por P&D especializada e fabricação avançada, nossos fornos de laboratório são totalmente personalizáveis para atender às suas necessidades específicas de energia de ativação e uniformidade de temperatura. Se você está otimizando a densidade de grupos amida ou aprimorando a blindagem EMI, a KINTEK oferece a precisão que seus materiais merecem.

Entre em Contato com a KINTEK Hoje para Personalizar Sua Solução Térmica

Guia Visual

Referências

- Teguh Endah Saraswati, Wijang Wisnu Raharjo. Enhanced Performance of Epoxy Resin-Polyimide Hybrid Composites with Aminated Carbon Nanofibers Filler. DOI: 10.26554/sti.2025.10.1.152-164

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são as funções de um forno de secagem industrial instalado verticalmente abaixo de um triturador? Reciclagem Eficiente de LIB

- Como um sistema de Sinterização por Flash (FS) melhora a eficiência? Desbloqueie a Produção Rápida para Compósitos de Dборo de Titânio

- Como o forno elétrico a arco contribui para a neutralidade de carbono? Descarbonização do Aço com Tecnologia EAF

- Por que pré-tratar nanopós em um forno industrial? Otimize a Resistência e a Consistência de Nanocompósitos de Epóxi

- Qual o papel do amido na síntese de g-C3N4-Bi2S3 e g-C3N4-ZnS? Aumenta a Estabilidade e Dispersão do Compósito

- Quais são os benefícios de aplicar tratamento térmico de envelhecimento artificial secundário a peças de liga de alumínio? Aumentar a Tensão de Escoamento

- Qual o papel de um vaso de pressão fechado durante a carbonatação do gama-C2S? Desbloqueie a Mineralização Rápida

- Como o resfriamento rápido após o tratamento de difusão afeta as propriedades do material da estrutura de silício? Bloqueio de Fases Vitais