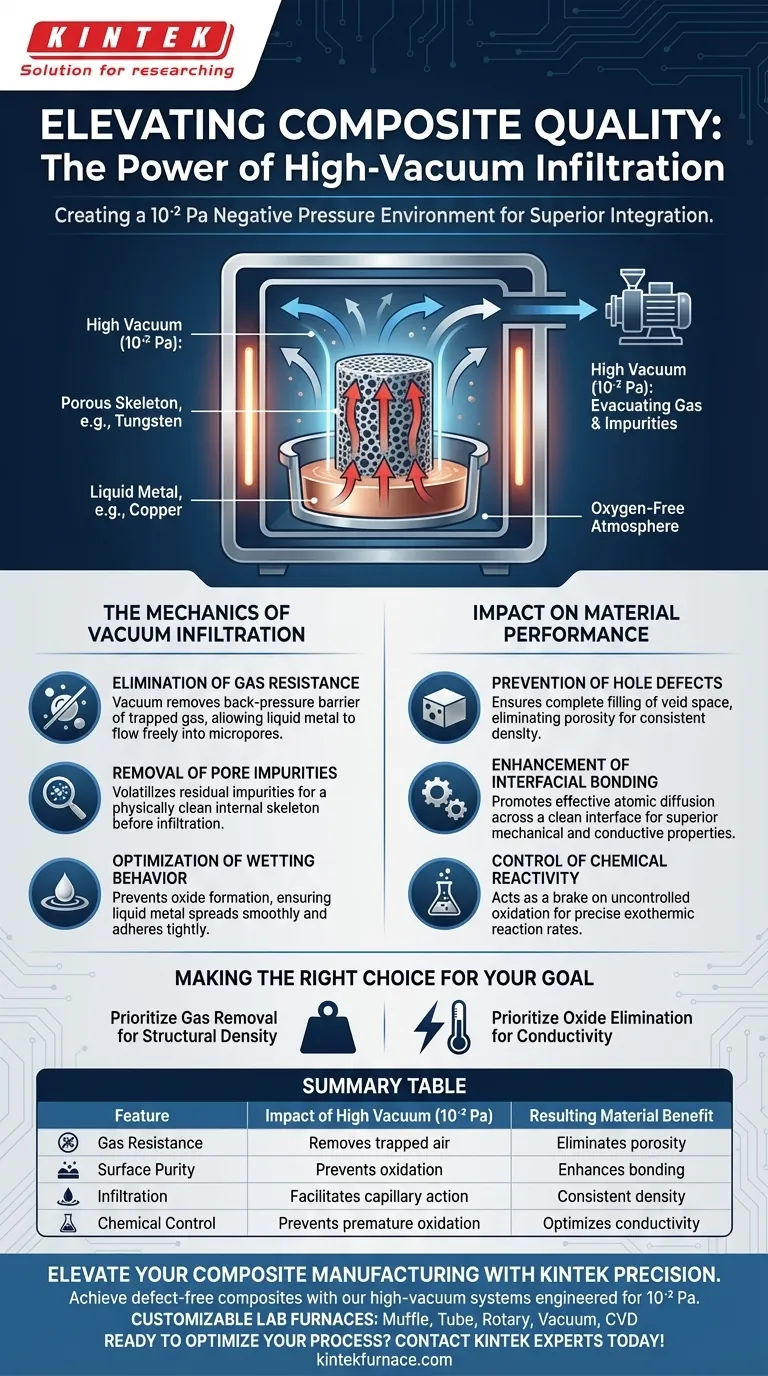

O ambiente de pressão negativa criado por um forno de infiltração a alto vácuo funciona como um mecanismo crítico de purificação e habilitação para a integração de compósitos.

Ao manter um nível de vácuo de aproximadamente 10⁻² Pa, o forno evacua ativamente os gases residuais presos nos poros do esqueleto sólido (como o tungstênio). Simultaneamente, cria uma atmosfera livre de oxigênio que impede a formação de impurezas, garantindo que o metal líquido (como o cobre) não encontre resistência física ou barreiras químicas durante a infiltração.

Ponto Principal O ambiente de vácuo não serve apenas para remover o ar; trata-se de eliminar a resistência do gás e prevenir a oxidação superficial. Esta ação dupla garante que o metal líquido possa penetrar completamente nos microporos por ação capilar, resultando em um compósito totalmente denso com ligação interfacial superior e sem vazios estruturais.

A Mecânica da Infiltração a Vácuo

Eliminação da Resistência do Gás

Em um ambiente atmosférico padrão, os poros de um esqueleto poroso são preenchidos com gás.

Se esse gás não for removido, ele atua como uma barreira de contrapressão contra o metal líquido infiltrante.

O ambiente de alto vácuo remove essa resistência do gás, permitindo que o metal líquido flua livremente para os microporos do esqueleto sem lutar contra bolsões de ar presos.

Remoção de Impurezas dos Poros

Além da simples evacuação de ar, a pressão negativa auxilia na volatilização e remoção de impurezas residuais que residem profundamente nos poros do material.

Isso garante que a estrutura interna do esqueleto esteja fisicamente limpa antes do início do processo de infiltração.

Uma estrutura de poros limpa é um pré-requisito para alcançar densidade consistente em todo o compósito.

Otimização do Comportamento de Molhagem

Para uma infiltração bem-sucedida, o metal líquido deve "molhar" o esqueleto sólido — o que significa que ele deve se espalhar pela superfície em vez de formar gotas.

Impurezas e óxidos na superfície do esqueleto sólido degradam significativamente essa capacidade de molhagem.

Ao fornecer um ambiente livre de oxigênio, o forno impede a formação desses inibidores de molhagem, permitindo que o metal líquido se espalhe suavemente e adira firmemente à estrutura sólida.

Impacto no Desempenho do Material

Prevenção de Defeitos de Furos

O principal defeito nos processos de infiltração é a porosidade — pequenos furos deixados onde o metal não penetrou.

Ao eliminar bolsões de gás que, de outra forma, ocupariam espaço, o vácuo garante o preenchimento completo do espaço vazio.

Isso resulta em um material compósito denso, livre de "defeitos de furos" que comprometem a integridade estrutural.

Melhora da Ligação Interfacial

O ambiente de vácuo faz mais do que apenas preencher o espaço; ele garante a qualidade da ligação entre os dois materiais.

Dados suplementares indicam que uma interface limpa e livre de óxidos promove a difusão atômica eficaz entre a matriz (por exemplo, cobre) e o reforço (por exemplo, tungstênio ou carbetos).

Essa ligação superior se traduz diretamente em maior dureza mecânica e melhor condutividade elétrica ou térmica.

Controle da Reatividade Química

Em sistemas reativos, como a Infiltração por Reação de Metal Líquido (RMI), o vácuo atua como um "freio" na oxidação descontrolada.

Ele impede a oxidação prematura de metais ativos (como silício ou zircônio), o que garante que o metal permaneça suficientemente fluido para infiltrar completamente.

Este controle preciso do ambiente permite as taxas de reação exotérmica corretas necessárias para formar as fases compósitas desejadas.

Compreendendo as Compensações

Complexidade e Custo do Equipamento

Alcançar e manter um vácuo de 10⁻² Pa requer sistemas de bombeamento sofisticados e selagem robusta.

Isso aumenta tanto o investimento de capital inicial quanto a complexidade operacional em comparação com alternativas de pressão positiva ou vácuo mais baixo.

Riscos de Volatilização

Embora o vácuo remova impurezas, a pressão extremamente baixa em altas temperaturas também pode fazer com que elementos desejáveis se volatilizem (evaporem).

Os operadores devem equilibrar cuidadosamente a temperatura e a pressão para garantir que o metal líquido infiltre o esqueleto em vez de evaporar para a câmara do forno.

Fazendo a Escolha Certa para o Seu Objetivo

O nível de vácuo que você precisa depende muito da sensibilidade de seus materiais à oxidação e do tamanho dos poros de sua pré-forma.

- Se o seu foco principal é Densidade Estrutural: Priorize a remoção da resistência do gás para eliminar porosidade e defeitos de furos, garantindo que o metal líquido preencha todos os microporos.

- Se o seu foco principal é Condutividade (Térmica/Elétrica): Priorize a eliminação de óxidos para garantir uma interface imaculada entre a matriz e o esqueleto, pois os óxidos são isolantes térmicos e elétricos.

Em última análise, o ambiente de alto vácuo transforma a infiltração de um processo de preenchimento mecânico em um evento preciso de ligação química, garantindo a densidade e o desempenho do compósito final.

Tabela Resumo:

| Característica | Impacto do Alto Vácuo (10⁻² Pa) | Benefício do Material Resultante |

|---|---|---|

| Resistência do Gás | Remove ar preso dos microporos do esqueleto | Elimina porosidade e defeitos de furos |

| Pureza da Superfície | Previne oxidação e volatiliza impurezas | Melhora a molhagem e a ligação interfacial |

| Infiltração | Facilita a ação capilar sem contrapressão | Garante densidade consistente e integridade estrutural |

| Controle Químico | Previne a oxidação prematura de metais ativos | Otimiza a condutividade elétrica e térmica |

Eleve a Fabricação de Seus Compósitos com a Precisão KINTEK

Não deixe que a porosidade ou a oxidação comprometam o desempenho do seu material. Os sistemas de infiltração a alto vácuo da KINTEK são projetados para fornecer os ambientes de pressão negativa precisos (até 10⁻² Pa) necessários para uma ligação interfacial superior e densidade máxima.

Apoiada por P&D e fabricação especializada, a KINTEK oferece uma linha abrangente de fornos de alta temperatura para laboratório — incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD — todos totalmente personalizáveis para atender aos seus desafios únicos em ciência de materiais. Esteja você trabalhando com ligas de tungstênio-cobre ou infiltração por reação de metal líquido, nossa equipe técnica está pronta para ajudá-lo a otimizar seu processo.

Pronto para obter compósitos sem defeitos? Entre em contato com nossos especialistas hoje mesmo para discutir seus requisitos de forno personalizado.

Guia Visual

Referências

- Tan Liu, Yi Ding. Graphene-Enhanced CuW Composites for High-Voltage Circuit Breaker Electrical Contacts. DOI: 10.3390/app14072731

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são as opções de métodos de arrefecimento em um forno a vácuo? Otimize as Propriedades do Material com Arrefecimento de Precisão

- Qual é a importância de um forno de sinterização a vácuo de alta temperatura? Alcançando Transparência Óptica de Ho:Y2O3

- Quais setores usam comumente fornos de câmara a vácuo? Essencial para Aeroespacial, Médico e Mais

- Por que é necessário um forno de recozimento a alta temperatura para os tubos reformadores HP40Nb? Garanta soldagem de reparo sem trincas

- Quais são as vantagens de usar uma estufa de secagem a alto vácuo para nanomateriais de MoSe2? Preservação da Integridade Estrutural

- Por que um estágio de aquecimento e resfriamento a vácuo é necessário para a pesquisa de SWCNT? Desbloqueie a precisão na condutividade térmica

- Que papel desempenha a fixação de grafite no tratamento térmico de componentes aeroespaciais de aço? Garanta Precisão e Minimize a Distorção

- Para que processos os fornos a vácuo de parede quente são usados? Ideais para tratamentos térmicos de baixa temperatura precisos e uniformes