Em um forno a vácuo, o arrefecimento é alcançado através de dois mecanismos primários: arrefecimento natural lento dentro do próprio vácuo, ou arrefecimento forçado rápido usando um meio como gás inerte ou óleo. A seleção de um método é ditada pelo processo de tratamento térmico específico que está sendo realizado e pelas propriedades finais desejadas do material.

A escolha de um método de arrefecimento de forno a vácuo não é uma questão de simples preferência; é uma variável crítica do processo que determina diretamente a microestrutura final, a dureza e o estresse interno do componente que está sendo tratado.

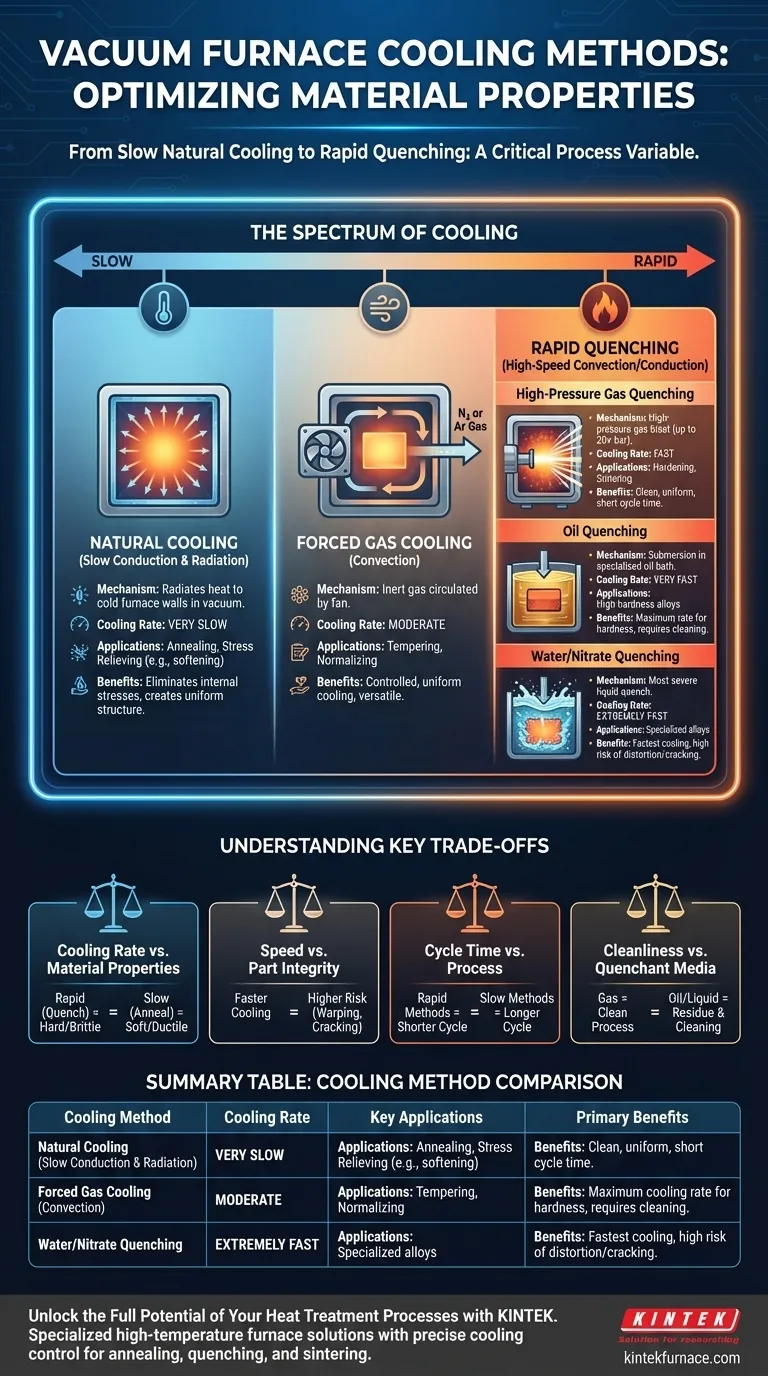

O Espectro de Arrefecimento: Do Lento ao Rápido

A taxa de arrefecimento é, sem dúvida, a fase mais crítica de qualquer ciclo de tratamento térmico. Os fornos a vácuo oferecem controle preciso sobre essa taxa, variando de extremamente lento a excepcionalmente rápido.

Arrefecimento Natural (Condução e Radiação Lentas)

O arrefecimento natural é o método mais lento disponível. Após o término do ciclo de aquecimento, o forno é simplesmente deixado sob vácuo, e a carga de trabalho arrefece irradiando calor para as paredes frias do forno.

Este processo lento e suave é essencial para tratamentos como recozimento ou alívio de tensões, onde o objetivo é eliminar tensões internas e criar uma estrutura de material macia e uniforme.

Arrefecimento Forçado a Gás (Convecção)

Para acelerar o arrefecimento além do que a radiação natural permite, um gás inerte como nitrogénio ou árgon é introduzido na zona quente e circulado por um ventilador.

Este método, frequentemente chamado de "arrefecimento a gás", proporciona um arrefecimento mais rápido e uniforme. É uma opção versátil usada para processos como revenido ou normalização que exigem uma taxa de arrefecimento controlada mais rápida que o recozimento, mas mais lenta que uma têmpera completa.

Têmpera Rápida (Convecção/Condução de Alta Velocidade)

A têmpera é o processo de arrefecer um metal a uma taxa rápida para alcançar propriedades específicas do material, principalmente a dureza. Os fornos a vácuo podem integrar vários métodos de têmpera.

- Têmpera a Gás de Alta Pressão: Este é um método de têmpera muito comum e limpo. Gás inerte de alta pressão (até 20 bar ou mais) é jateado para dentro da câmara, removendo rapidamente o calor. Proporciona excelente uniformidade e evita a contaminação associada às têmperas líquidas.

- Têmpera a Óleo: Para algumas ligas que exigem uma taxa de arrefecimento ainda mais rápida do que o gás pode proporcionar, a carga de trabalho é submersa em um banho de óleo de têmpera especializado. Isso é frequentemente feito em uma câmara selada e separada, conectada ao forno. Embora eficaz, requer limpeza pós-processamento das peças.

- Têmpera a Água ou Nitrato: Estes são os métodos de têmpera mais severos, oferecendo as taxas de arrefecimento mais rápidas possíveis. No entanto, são menos comuns em fornos a vácuo devido ao alto risco de distorção ou rachadura da peça devido ao choque térmico extremo e à complexidade de integrar líquidos em um ambiente a vácuo.

Compreendendo os Principais Compromissos

A escolha de um método de arrefecimento envolve equilibrar o resultado metalúrgico desejado com a eficiência do processo e os riscos potenciais. Compreender esses compromissos é crucial para um tratamento térmico bem-sucedido.

Taxa de Arrefecimento vs. Propriedades do Material

Este é o princípio fundamental do tratamento térmico. O arrefecimento rápido (têmpera) retém uma estrutura cristalina dura e quebradiça (como a martensita no aço). O arrefecimento lento (recozimento) permite que a estrutura se reforme em um estado macio e dúctil.

Velocidade vs. Integridade da Peça

Quanto maior a taxa de arrefecimento, maior o estresse térmico colocado sobre o componente. Embora uma têmpera rápida seja necessária para a dureza, ela também aumenta significativamente o risco de empenamento, distorção e rachaduras, especialmente em geometrias complexas.

Tempo de Ciclo vs. Processo

Métodos de arrefecimento rápido, como a têmpera a gás de alta pressão, encurtam drasticamente o tempo total do ciclo do processo, aumentando a capacidade do forno. O arrefecimento natural lento, embora necessário para o recozimento, pode levar muitas horas e ocupar o forno por um período mais longo.

Limpeza vs. Meio de Têmpera

A têmpera a gás é um processo excepcionalmente limpo, entregando peças que não exigem limpeza subsequente. A têmpera a óleo, por outro lado, deixa um resíduo oleoso que deve ser lavado, adicionando uma etapa extra e criando resíduos que precisam ser gerenciados.

Fazendo a Escolha Certa para o Seu Processo

A sua escolha do método de arrefecimento deve estar diretamente alinhada com o objetivo do seu processo de tratamento térmico específico.

- Se o seu foco principal é a dureza e resistência máximas: Você precisa de uma têmpera rápida, tornando a têmpera a gás de alta pressão ou a óleo a sua escolha necessária.

- Se o seu foco principal é criar o estado de material mais macio possível e eliminar tensões: Você deve usar arrefecimento lento e natural dentro do vácuo.

- Se o seu foco principal é um equilíbrio de tenacidade e dureza (por exemplo, revenido): O arrefecimento forçado a gás controlado proporciona a taxa de arrefecimento moderada ideal.

- Se o seu foco principal é a sinterização de metais em pó: Um ciclo de arrefecimento a gás forçado e precisamente programado é essencial para solidificar a peça sem induzir estresse térmico.

Em última análise, controlar o processo de arrefecimento é tão importante quanto controlar o processo de aquecimento para alcançar o resultado desejado do material.

Tabela Resumo:

| Método de Arrefecimento | Taxa de Arrefecimento | Aplicações Chave | Benefícios Primários |

|---|---|---|---|

| Arrefecimento Natural | Muito Lento | Recozimento, Alívio de Tensões | Elimina tensões internas, amacia o material |

| Arrefecimento Forçado a Gás | Moderado | Revenido, Normalização | Arrefecimento controlado e uniforme, versátil |

| Têmpera a Gás de Alta Pressão | Rápido | Endurecimento, Sinterização | Limpo, uniforme, reduz o tempo de ciclo |

| Têmpera a Óleo | Muito Rápido | Ligas de alta dureza | Taxa de arrefecimento máxima para dureza |

| Têmpera a Água/Nitrato | Extremamente Rápido | Ligas especializadas | Arrefecimento mais rápido, alto risco de distorção |

Desbloqueie Todo o Potencial dos Seus Processos de Tratamento Térmico com a KINTEK

Você está com dificuldades para atingir as propriedades de material corretas em seu laboratório? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, adaptadas às suas necessidades exclusivas. Nossa linha de produtos — incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD — é suportada por P&D excepcional e fabricação interna. Com fortes capacidades de personalização profunda, garantimos controle preciso do arrefecimento para processos como recozimento, têmpera e sinterização, ajudando-o a aumentar a dureza, reduzir o estresse e otimizar os tempos de ciclo.

Contacte-nos hoje através do nosso formulário de contacto para discutir como a nossa experiência pode elevar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Por que o recozimento de filmes finos de nióbio a 600°C–800°C é crítico? Otimize o Desempenho Supercondutor Hoje

- Quais são as vantagens da brasagem a vácuo? Obtenha juntas limpas, fortes e sem tensões

- Quais são os principais benefícios do revenimento a vácuo? Alcance Qualidade de Superfície Superior e Propriedades de Material Aprimoradas

- Por que um forno de laboratório é usado para a síntese de nanodiamantes borados? Garanta o Crescimento Químico Puro da Superfície

- Qual o papel de uma estufa de alto vácuo no pré-tratamento de amostras de rocha? Garanta o monitoramento microestrutural de alta precisão

- Quais processos podem ser realizados dentro de um forno a vácuo? Desbloqueie Processamento Térmico Limpo e de Alta Resistência

- Qual é o princípio de funcionamento de um forno de tratamento térmico a vácuo? Obtenha Peças Metálicas Limpas e de Alta Integridade

- Qual é a função de um forno de brasagem a vácuo? Obtenha Juntas Metálicas Limpas e Fortes em Alto Vácuo