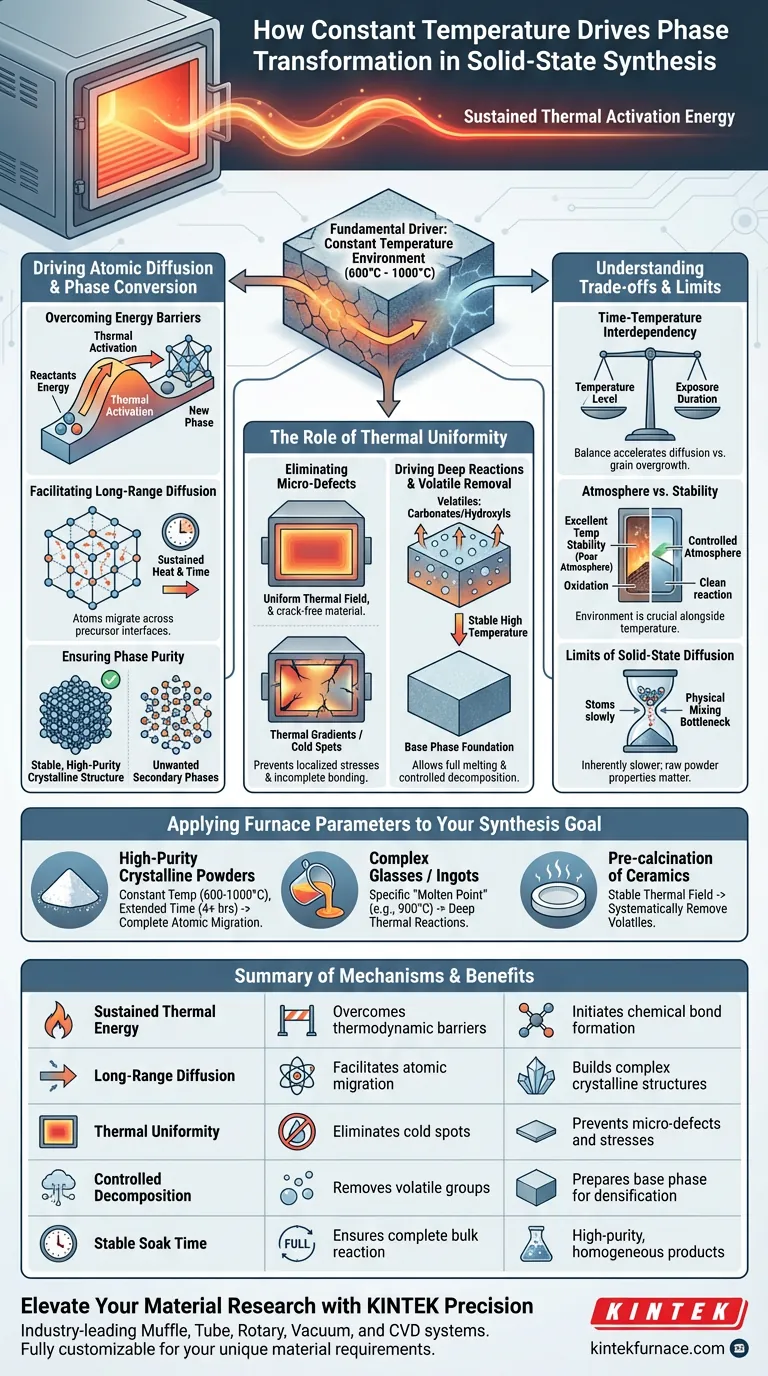

O ambiente de temperatura constante de um forno de alta temperatura tipo caixa é o impulsionador fundamental da transformação de fase porque fornece a energia de ativação térmica sustentada necessária para a difusão atômica de longo alcance. Ao manter um campo térmico estável, tipicamente entre 600°C e 1000°C, o forno permite que os reagentes superem as barreiras termodinâmicas, permitindo que as fases intermediárias se reorganizem em estruturas cristalinas de alta pureza.

O valor central de um ambiente de temperatura constante reside em sua capacidade de facilitar reações térmicas profundas e difusão uniforme em estado sólido, garantindo que os precursores químicos se convertam completamente em fases alvo estáveis e homogêneas sem a interferência de microdefeitos.

Impulsionando a Difusão Atômica e a Conversão de Fase

Superando Barreiras de Energia Termodinâmica

As reações em estado sólido requerem energia significativa para quebrar as ligações químicas existentes e iniciar a formação de novas. Uma temperatura constante fornece um fluxo constante de energia de ativação térmica, que é essencial para que os reagentes superem a "colina de energia" necessária para a transformação de fase.

Facilitando a Difusão Atômica de Longo Alcance

Ao contrário da química em fase líquida, a síntese em estado sólido depende do movimento de átomos através das interfaces precursoras em uma matriz sólida. O calor sustentado por várias horas garante que esses átomos tenham energia cinética suficiente para migrar por longas distâncias, que é o principal mecanismo para a construção de produtos quaternários complexos.

Garantindo Pureza e Conclusão de Fase

Flutuações de temperatura podem levar à formação de fases secundárias indesejadas ou reações incompletas. Um campo térmico estável garante que todo o volume do material atinja o limiar de energia necessário simultaneamente, resultando em um produto final de alta pureza com uma estrutura cristalina completa.

O Papel da Uniformidade Térmica na Integridade Estrutural

Eliminando Microdefeitos

Mudanças rápidas de temperatura ou "pontos frios" dentro de um forno podem causar tensões localizadas ou ligações incompletas. Fornos tipo caixa de alto desempenho utilizam isolamento avançado para manter um campo térmico uniforme, prevenindo os microdefeitos que tipicamente surgem de gradientes térmicos durante o processo de sinterização.

Impulsionando Reações Térmicas Profundas

Em sistemas como vidro de calcogeneto ou estruturas de granada (por exemplo, LLZTO), um ambiente de temperatura constante cria um "ambiente cinético de fusão". Isso permite que os componentes brutos derretam ou reajam completamente em nível molecular, garantindo que ligações químicas estáveis se formem consistentemente em todo o material.

Gerenciando a Remoção de Componentes Voláteis

Durante o estágio de pré-calcinação, uma alta temperatura constante é usada para eliminar grupos voláteis como carbonatos ou hidroxilas. Essa decomposição controlada é um pré-requisito para a formação da fase base do material, que serve como base para a densificação posterior.

Compreendendo as Compensações

Interdependência Tempo-Temperatura

Alcançar uma transformação de fase específica é um equilíbrio entre o nível de temperatura e a duração da exposição. Embora temperaturas mais altas possam acelerar a difusão, elas também aumentam o risco de supercrescimento de grãos ou perda de elementos voláteis, exigindo programação precisa em vez de apenas "calor máximo".

Atmosfera vs. Estabilidade de Temperatura

Embora a temperatura seja o principal impulsionador da mudança de fase, o ambiente químico (vácuo, gases inertes ou redutores) também desempenha um papel. Um forno que oferece excelente estabilidade de temperatura, mas controle inadequado da atmosfera, ainda pode falhar em produzir a fase desejada se ocorrer oxidação ou contaminação durante o longo tempo de imersão.

Os Limites da Difusão em Estado Sólido

Mesmo com uma temperatura perfeitamente constante, a difusão em estado sólido é inerentemente mais lenta do que as reações em fase líquida ou gasosa. Isso significa que, embora o forno forneça o ambiente, a mistura física e o tamanho das partículas dos pós brutos permanecem gargalos críticos que o forno sozinho não pode resolver.

Aplicando Parâmetros do Forno ao Seu Objetivo de Síntese

Como Aplicar Isso ao Seu Projeto

Para otimizar sua síntese em estado sólido, alinhe as configurações do seu forno com os requisitos cinéticos específicos do seu sistema de materiais.

- Se o seu foco principal são pós cristalinos de alta pureza: Mantenha uma temperatura constante na faixa de 600°C a 1000°C por períodos prolongados (4+ horas) para garantir a migração atômica completa através das interfaces.

- Se o seu foco principal é a síntese de vidros complexos ou lingotes: Utilize o forno para manter um "ponto de fusão" específico (por exemplo, 900°C) para garantir reações térmicas profundas e formação de ligações estáveis entre elementos ternários ou quaternários.

- Se o seu foco principal é a pré-calcinação de eletrólitos cerâmicos: Use o campo térmico estável para remover sistematicamente componentes voláteis como carbonatos antes da fase final de sinterização de alta densidade.

O sucesso na síntese em estado sólido é definido pela precisão do campo térmico, pois ele transforma misturas químicas brutas em materiais estruturados e funcionais.

Tabela Resumo:

| Mecanismo | Impacto na Síntese | Benefício Chave |

|---|---|---|

| Energia Térmica Sustentada | Supera barreiras termodinâmicas | Inicia a formação de ligações químicas |

| Difusão de Longo Alcance | Facilita a migração atômica | Constrói estruturas cristalinas complexas |

| Uniformidade Térmica | Elimina pontos frios | Previne microdefeitos e tensões |

| Decomposição Controlada | Remove grupos voláteis (carbonatos/hidroxilas) | Prepara a fase base para densificação |

| Tempo de Imersão Estável | Garante reação completa do volume | Produtos homogêneos de alta pureza |

Eleve Sua Pesquisa de Materiais com Precisão KINTEK

Alcançar pureza de fase perfeita na síntese em estado sólido requer estabilidade térmica intransigente. A KINTEK fornece sistemas líderes na indústria de Muffle, Tubo, Rotativo, Vácuo e CVD projetados para manter os ambientes de temperatura constante precisos que sua pesquisa exige.

Apoiados por P&D especializado e fabricação de classe mundial, nossos fornos de alta temperatura para laboratório são totalmente personalizáveis para atender aos seus requisitos exclusivos de materiais - desde a síntese de vidro de calcogeneto até a pré-calcinação de eletrólitos cerâmicos.

Pronto para otimizar seu processo de sinterização? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução de forno ideal para o seu laboratório.

Guia Visual

Referências

- Jiadong Chen, Wenhao Sun. Navigating phase diagram complexity to guide robotic inorganic materials synthesis. DOI: 10.1038/s44160-024-00502-y

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais são as principais características do design da porta do forno mufla? Garanta Vedação Ótima, Durabilidade e Segurança

- Qual é a temperatura máxima do forno mufla descrito? Limites Essenciais para o Sucesso Laboratorial

- Quais materiais são usados para o gabinete de um forno de caixa e por quê? Descubra a Construção de Aço Durável e Segura

- Qual é o papel de um Forno Mufla na modificação térmica da madeira? Otimizar a Durabilidade de Daniellia oliveri

- Por que um forno mufla é utilizado para o tratamento de boemita? Otimize a Preparação do Seu Catalisador

- O que é um forno mufla e quais são suas características gerais? Descubra o Aquecimento de Precisão para Laboratórios

- Que papel desempenham os fornos de resistência tipo caixa na nova energia e proteção ambiental? Impulsionando Inovações Sustentáveis

- Qual a faixa de temperatura em que um forno mufla pode operar? Encontre o ajuste perfeito para as necessidades do seu laboratório