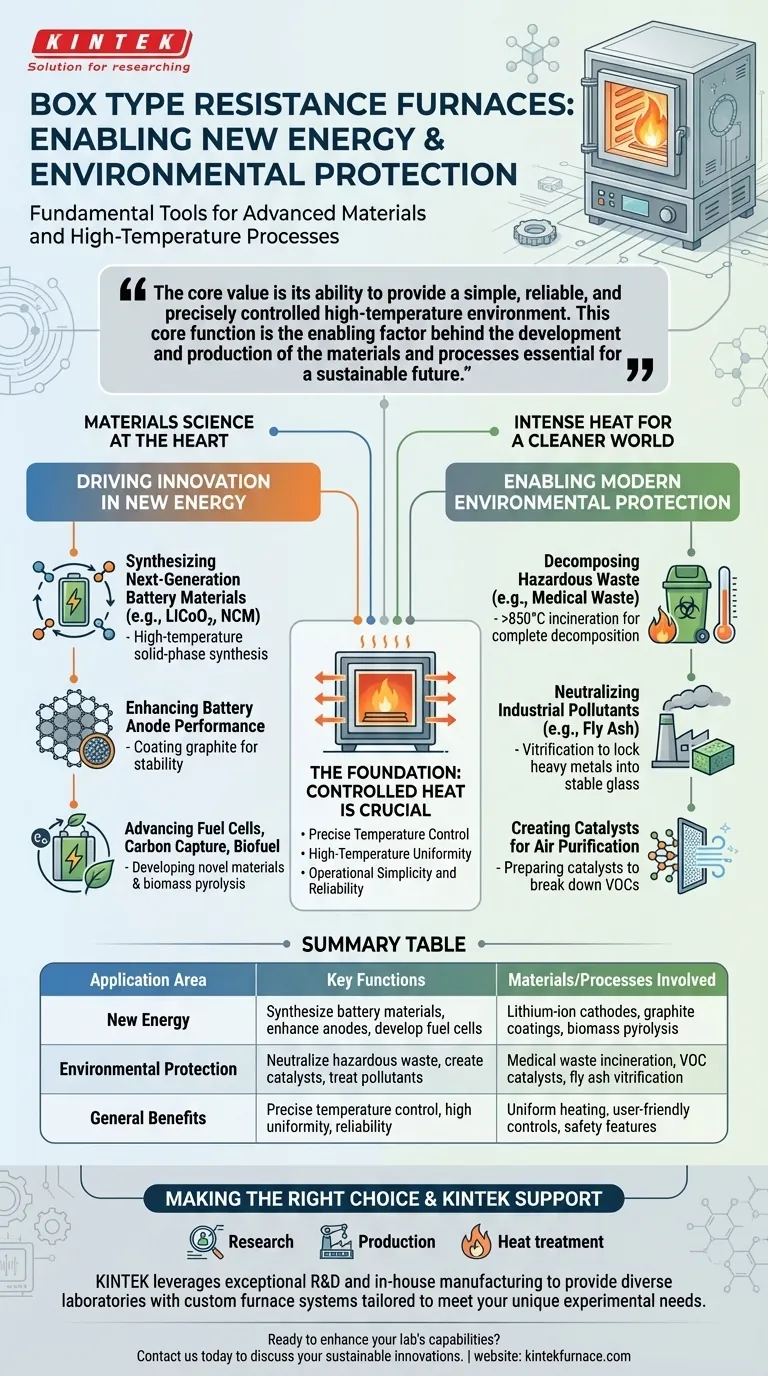

Em resumo, os fornos de resistência tipo caixa são ferramentas fundamentais para a criação de materiais avançados e a execução de processos de alta temperatura que sustentam as tecnologias de nova energia e proteção ambiental. Eles são usados para sintetizar componentes críticos para baterias de íons de lítio, criar catalisadores que limpam o ar e neutralizar com segurança resíduos perigosos através da decomposição térmica.

O valor central de um forno de resistência tipo caixa é a sua capacidade de fornecer um ambiente de alta temperatura simples, confiável e precisamente controlado. Esta função central é o fator que possibilita o desenvolvimento e a produção dos materiais e processos essenciais para um futuro sustentável.

A Fundação: Por que o Calor Controlado é Crucial

Um forno de resistência tipo caixa opera com um princípio direto: a corrente elétrica passa através de fios de resistência, gerando calor que é irradiado uniformemente dentro de uma câmara isolada. Esta simplicidade é a sua maior força, oferecendo um ambiente confiável e controlável para processos térmicos complexos.

Controle Preciso de Temperatura

Muitos materiais avançados formam suas estruturas desejadas apenas dentro de uma faixa de temperatura muito estreita. Da mesma forma, a destruição completa e segura de certos poluentes requer a manutenção de uma temperatura mínima específica. Esses fornos fornecem o gerenciamento térmico preciso necessário para ambos.

Uniformidade de Alta Temperatura

O design "caixa", combinado com a colocação otimizada dos elementos de aquecimento, garante que toda a carga de trabalho dentro do forno experimente a mesma temperatura. Essa uniformidade é crítica para a qualidade consistente na síntese de materiais e resultados previsíveis no tratamento de resíduos.

Simplicidade Operacional e Confiabilidade

Os fornos modernos são projetados com controles fáceis de usar e recursos de segurança robustos, como alarmes de sobretemperatura. Sua estrutura simples se traduz em alta confiabilidade e facilidade de uso, tornando-os ferramentas práticas tanto em laboratórios de pesquisa quanto em ambientes industriais.

Impulsionando a Inovação em Nova Energia

O impulso por fontes de energia mais limpas depende fortemente da ciência dos materiais, e os fornos de caixa estão no centro desta pesquisa e produção.

Sintetizando Materiais de Bateria de Próxima Geração

O desempenho das baterias de íons de lítio é ditado pela estrutura química de seus materiais catódicos, como Óxido de Cobalto de Lítio (LiCoO₂) e materiais ternários NCM. Estes são criados através de síntese em fase sólida de alta temperatura, um processo onde o calor preciso do forno facilita as reações químicas que formam a estrutura cristalina necessária.

Melhorando o Desempenho do Ânodo da Bateria

Para melhorar a vida útil da bateria e a velocidade de carregamento, materiais como o grafite são frequentemente modificados. Um forno de caixa pode ser usado para revestir partículas de grafite com uma camada de carbono amorfo, um processo que aumenta sua estabilidade e desempenho como ânodo.

Avançando Células de Combustível e Captura de Carbono

Esses fornos também são vitais no laboratório para o desenvolvimento de futuras tecnologias. Eles são usados para preparar e testar novos materiais para células de combustível, experimentar materiais para captura e armazenamento de carbono, e converter biomassa em biocombustível através de pirólise.

Permitindo a Proteção Ambiental Moderna

Os fornos de caixa fornecem o calor intenso necessário para decompor ou conter permanentemente alguns dos nossos contaminantes ambientais mais difíceis.

Decompondo Resíduos Perigosos

A incineração de alta temperatura é um método comprovado para a eliminação inofensiva de materiais como resíduos médicos. Um forno de caixa pode manter temperaturas acima de 850°C, garantindo a decomposição térmica completa de patógenos e compostos orgânicos perigosos.

Neutralizando Poluentes Industriais

A cinza volante, um subproduto da combustão, frequentemente contém metais pesados que representam um risco ambiental. Ao fundir a cinza em um forno a altas temperaturas, esses metais pesados são selados em uma matriz vítrea estável e não lixiviável, tornando-os inertes.

Criando Catalisadores para Purificação do Ar

Muitos sistemas de controle de poluição do ar dependem de catalisadores para decompor compostos nocivos como Compostos Orgânicos Voláteis (VOCs). Fornos de caixa são usados para preparar esses catalisadores, por exemplo, ligando platina a um suporte de óxido de alumínio (Al₂O₃), criando a ferramenta que outros sistemas usam para limpar fluxos de gases residuais.

Compreendendo as Desvantagens

Embora incrivelmente versáteis, é importante entender o contexto operacional e as limitações desses fornos.

Consumo de Energia

Atingir e manter altas temperaturas é um processo que consome muita energia. Embora os designs modernos tenham melhorado muito a eficiência com isolamento de alta qualidade e controles otimizados, o custo da energia continua sendo uma consideração operacional primária.

Limitações do Processamento em Lotes

Por sua natureza, um forno de caixa é uma ferramenta de processamento em lotes. Os materiais são carregados, aquecidos e depois removidos. Isso é ideal para laboratórios e produção especializada, mas pode ser um gargalo na fabricação contínua de alto volume, onde fornos de túnel ou transportadores podem ser mais adequados.

Restrições Atmosféricas

Um forno de caixa padrão opera em atmosfera de ar. Embora suficiente para muitas aplicações, processos que exigem um ambiente inerte (por exemplo, nitrogênio, argônio) ou a vácuo específico para evitar a oxidação exigirão um design de forno mais especializado, como um forno tubular ou a vácuo.

Fazendo a Escolha Certa para Sua Aplicação

A versatilidade do forno de resistência tipo caixa significa que seu valor é definido pelo seu objetivo específico.

- Se o seu foco principal é pesquisa e desenvolvimento de materiais: Sua precisão, flexibilidade e confiabilidade o tornam a plataforma ideal para testar novas fórmulas para baterias, catalisadores e outros materiais avançados.

- Se o seu foco principal é a produção especializada: É uma ferramenta essencial para executar etapas críticas de fabricação, como sintetizar materiais catódicos de alto valor ou realizar protocolos específicos de vitrificação de resíduos.

- Se o seu foco principal é tratamento térmico versátil e multiuso: Ele serve como uma ferramenta confiável para uma ampla gama de tarefas, desde a preparação de amostras de laboratório até o recozimento de componentes em pequenos lotes.

Em última análise, o forno de resistência tipo caixa é um facilitador silencioso, mas crítico, fornecendo a energia térmica controlada necessária para construir as tecnologias de um mundo mais limpo.

Tabela Resumo:

| Área de Aplicação | Funções Chave | Materiais/Processos Envolvidos |

|---|---|---|

| Nova Energia | Sintetizar materiais de bateria, aprimorar ânodos, desenvolver células de combustível | Cátodos de íons de lítio (por exemplo, LiCoO₂), revestimentos de grafite, pirólise de biomassa |

| Proteção Ambiental | Neutralizar resíduos perigosos, criar catalisadores, tratar poluentes industriais | Incineração de resíduos médicos, catalisadores VOC, vitrificação de cinzas volantes |

| Benefícios Gerais | Controle preciso de temperatura, alta uniformidade, confiabilidade operacional | Aquecimento uniforme, controles amigáveis, recursos de segurança |

Pronto para aprimorar as capacidades do seu laboratório com soluções avançadas de alta temperatura? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer a diversos laboratórios sistemas de forno personalizados. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, adaptados para atender às suas necessidades experimentais únicas em nova energia e proteção ambiental. Entre em contato conosco hoje para discutir como podemos apoiar suas inovações sustentáveis!

Guia Visual

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Como um forno de aquecimento tubular facilita o processo de revestimento de carbono? Aumenta a condutividade do óxido em camadas

- Como um forno tubular vertical facilita a simulação do processo industrial de sinterização de minérios de ferro?

- Quais condições de processo principais um forno tubular fornece? Dominando o Tratamento de Precursores de Catalisadores

- O que é a pirólise flash de vácuo e como é que um forno tubular é utilizado neste processo?

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão