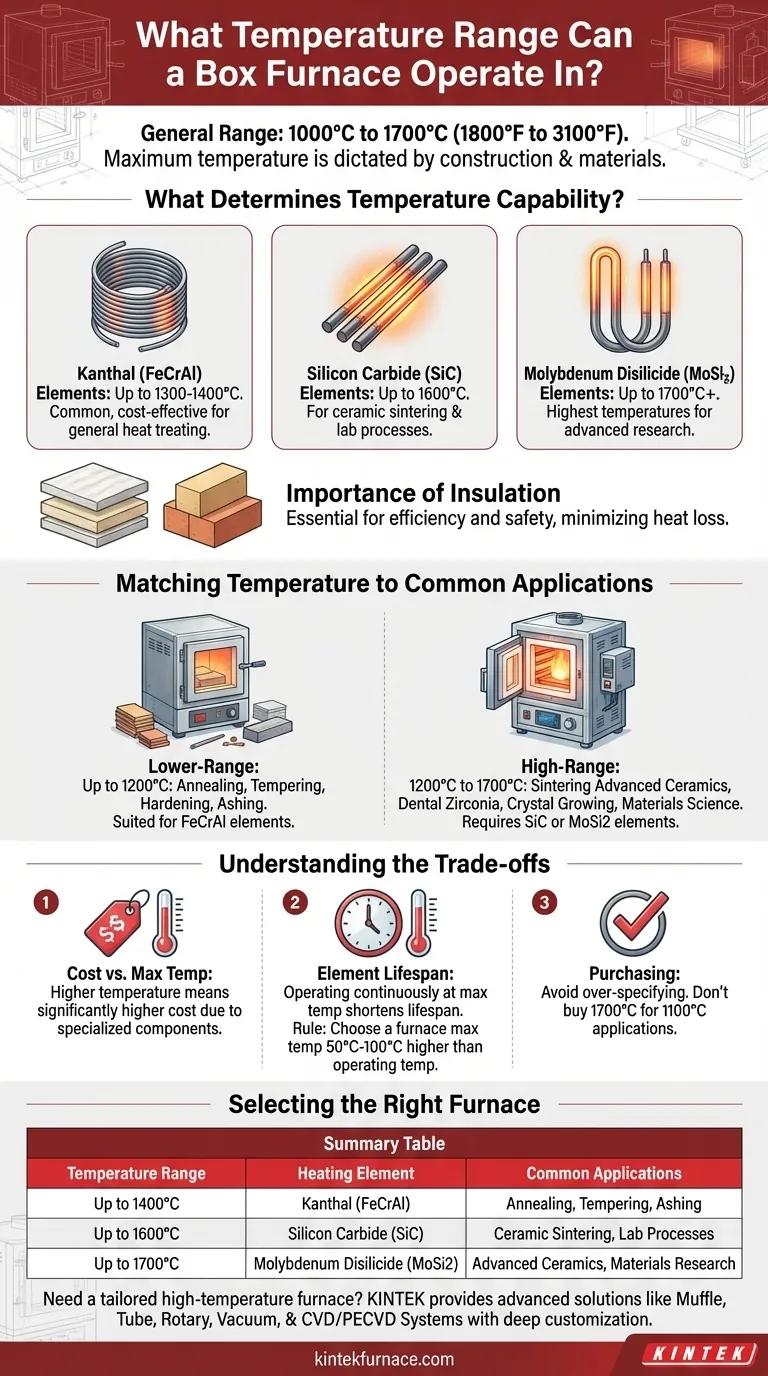

Em resumo, um forno mufla industrial ou de laboratório padrão opera dentro de uma faixa de temperatura de aproximadamente 1000°C a 1700°C (1800°F a 3100°F). Embora esta seja a capacidade geral, a temperatura máxima específica de qualquer forno não é uma constante universal; ela é ditada inteiramente pela sua construção e materiais.

O ponto crucial é que a temperatura máxima de um forno mufla é determinada pelos seus componentes principais, principalmente o tipo de elemento de aquecimento e a qualidade do seu isolamento. Compreender esta relação é a chave para selecionar um forno que seja eficaz para o seu processo e economicamente eficiente para operar.

O Que Determina a Capacidade de Temperatura de um Forno Mufla?

Um forno mufla não é uma entidade única, mas um sistema de componentes que trabalham juntos. A temperatura máxima alcançável é um resultado direto dos limites físicos desses materiais.

O Papel Crítico dos Elementos de Aquecimento

Os elementos de aquecimento são o coração do forno, responsáveis por converter energia elétrica em calor. Diferentes materiais têm tetos de temperatura muito diferentes.

-

Elementos de Kanthal (FeCrAl): São os elementos mais comuns e econômicos, tipicamente usados para aplicações de até 1300°C-1400°C. São robustos e confiáveis para tratamentos térmicos de uso geral.

-

Elementos de Carbeto de Silício (SiC): Para temperaturas mais altas, os elementos de SiC são uma escolha frequente. Podem operar de forma confiável até 1600°C, tornando-os adequados para algumas sinterizações de cerâmica e processos laboratoriais.

-

Elementos de Dissiliceto de Molibdênio (MoSi2): Quando é necessário atingir as temperaturas mais elevadas, os elementos de MoSi2 são o padrão. Eles permitem que os fornos atinjam e mantenham temperaturas de 1700°C e até um pouco além, mas têm um custo mais elevado.

A Importância do Isolamento

Atingir uma temperatura elevada é apenas metade da batalha; mantê-la de forma eficiente e segura requer um excelente isolamento.

Materiais como fibra cerâmica refratária e tijolo isolante refratário são usados para revestir a câmara do forno. Fornos projetados para temperaturas mais altas exigem pacotes de isolamento mais avançados e multicamadas para minimizar a perda de calor e proteger a estrutura externa.

Correspondência da Temperatura com Aplicações Comuns

A temperatura exigida para o seu processo é o fator mais importante ao escolher um forno.

Aplicações de Baixa Faixa (Até 1200°C)

Processos como recozimento, têmpera, endurecimento da maioria dos aços e calcinação se enquadram nesta faixa. Um forno padrão com elementos de FeCrAl é perfeitamente adequado e altamente econômico para essas tarefas.

Aplicações de Alta Faixa (1200°C a 1700°C)

Processos mais exigentes requerem fornos com capacidades superiores. Isso inclui a sinterização de cerâmicas avançadas, zircônia dental, crescimento de cristais e pesquisa especializada em ciência de materiais. Essas aplicações exigem o uso de elementos de SiC ou MoSi2.

Compreendendo as Compensações

A seleção de um forno com uma classificação de temperatura mais alta envolve uma série de compensações importantes que afetam o custo e a longevidade.

Custo vs. Temperatura Máxima

Existe uma correlação direta e acentuada entre a temperatura máxima de um forno e o seu preço. Os elementos de aquecimento especializados (MoSi2) e o isolamento avançado exigidos para operação a 1700°C são significativamente mais caros do que os componentes padrão.

Vida Útil dos Elementos e Condições de Operação

Operar continuamente qualquer forno na sua temperatura nominal máxima absoluta encurtará drasticamente a vida útil dos seus elementos de aquecimento. É uma melhor prática fundamental escolher um forno com uma temperatura máxima pelo menos 50°C a 100°C superior à sua temperatura normal de operação.

Comprando para as Suas Necessidades

Evite o erro de especificar em excesso. Comprar um forno de 1700°C para um processo de 1100°C leva a despesas de capital desnecessárias e potencialmente a custos de manutenção mais elevados, sem qualquer benefício de desempenho para a sua aplicação.

Selecionando o Forno Certo para o Seu Processo

Fazer uma escolha informada requer alinhar as capacidades do forno com os seus objetivos operacionais específicos.

- Se o seu foco principal é o tratamento térmico geral ou trabalho laboratorial abaixo de 1200°C: Um forno com elementos de Kanthal (FeCrAl) oferece o equilíbrio ideal de desempenho, custo e durabilidade.

- Se o seu foco principal é o trabalho com cerâmica ou processos que exigem até 1600°C: Um forno equipado com elementos de Carbeto de Silício (SiC) é a escolha necessária e apropriada.

- Se o seu foco principal é a pesquisa avançada de materiais a temperaturas de até 1700°C: Você deve investir em um forno especializado com elementos de Dissiliceto de Molibdênio (MoSi2), aceitando o custo mais elevado associado.

Ao combinar a construção material do forno com as suas necessidades específicas de temperatura, você garante tanto o sucesso do processo quanto a eficiência operacional a longo prazo.

Tabela Resumo:

| Faixa de Temperatura | Elemento de Aquecimento | Aplicações Comuns |

|---|---|---|

| Até 1400°C | Kanthal (FeCrAl) | Recozimento, têmpera, calcinação |

| Até 1600°C | Carbeto de Silício (SiC) | Sinterização de cerâmica, processos laboratoriais |

| Até 1700°C | Dissiliceto de Molibdênio (MoSi2) | Cerâmicas avançadas, pesquisa de materiais |

Precisa de um forno de alta temperatura adaptado às necessidades exclusivas do seu laboratório? A KINTEK aproveita uma P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções avançadas como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. A nossa forte capacidade de personalização profunda garante o alinhamento preciso com as suas necessidades experimentais, melhorando a eficiência e os resultados. Contacte-nos hoje para discutir como podemos apoiar as suas aplicações específicas!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão