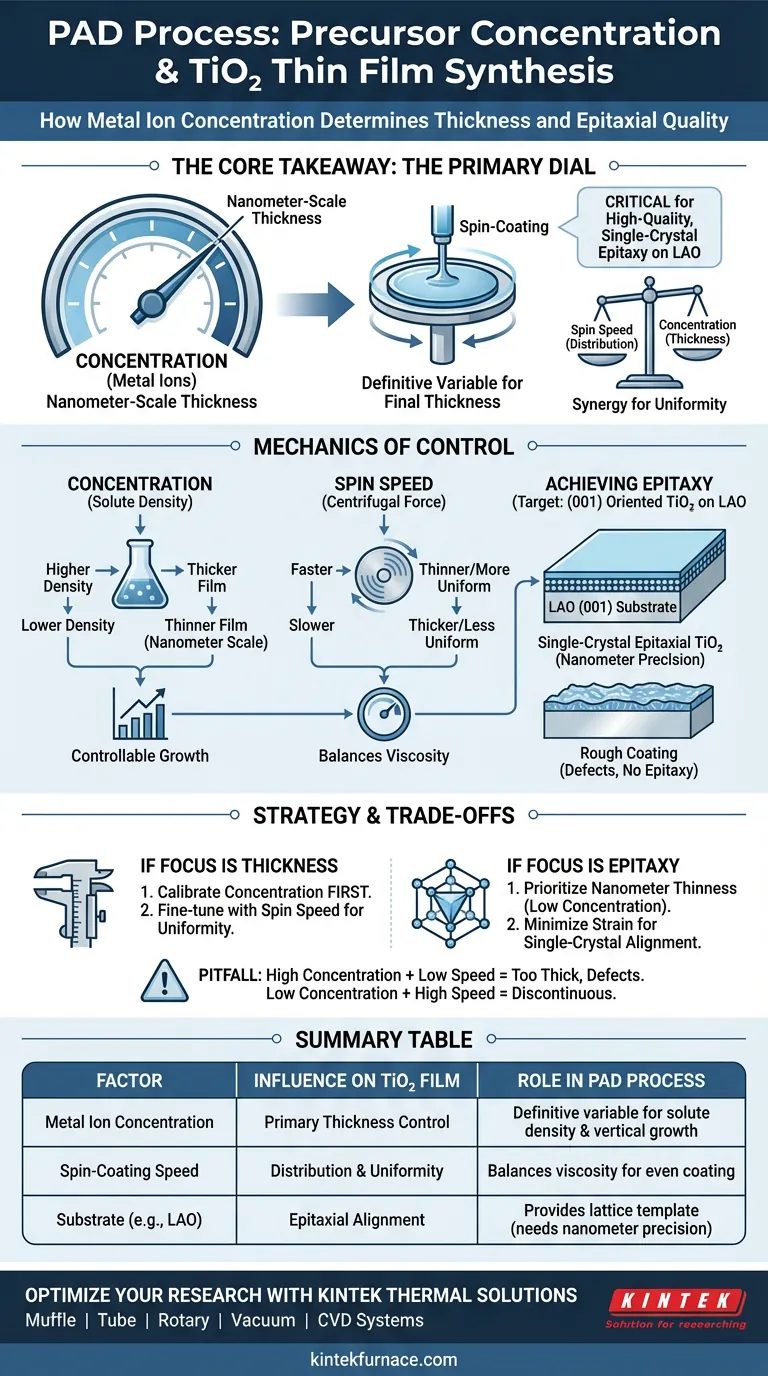

No processo de Deposição Assistida por Polímero (PAD), a concentração de íons metálicos na solução precursora é a variável definitiva para determinar a espessura do filme final de TiO2. Essa concentração não atua isoladamente; ela funciona como um controle principal que, quando calibrado, dita o volume de material depositado. Ao manipular essa concentração, você influencia diretamente a integridade estrutural e a qualidade epitaxial do filme fino resultante.

Ponto Principal Embora a velocidade de spin-coating influencie a distribuição, a concentração de íons metálicos é o fator crítico para alcançar um controle preciso da espessura em escala nanométrica. Essa precisão é um pré-requisito para a formação de estruturas epitaxiais de cristal único de alta qualidade em substratos como LaAlO3 (LAO).

A Mecânica do Controle de Espessura

O Papel da Concentração de Íons Metálicos

A alavanca fundamental para controlar o crescimento do filme no PAD é a concentração de íons metálicos em sua solução precursora.

Ao contrário de métodos onde a espessura é determinada principalmente pelo tempo de deposição, o PAD depende da densidade do soluto para definir a dimensão vertical final.

Ajustando precisamente essa concentração, você passa da deposição arbitrária para o crescimento controlável em escala nanométrica.

A Sinergia com a Velocidade de Spin

A concentração não pode ser vista isoladamente; ela funciona em estrita conjugação com a velocidade de spin-coating.

Para atingir uma espessura alvo específica, você deve equilibrar a viscosidade (impulsionada pela concentração) contra a força centrífuga (impulsionada pela velocidade de spin).

Dominar essa relação é necessário para garantir um revestimento uniforme antes do tratamento térmico.

Alcançando Epitaxia de Alta Qualidade

Facilitando o Crescimento de Cristal Único

O objetivo final do controle de concentração é permitir a formação de estruturas epitaxiais de cristal único de alta qualidade.

A referência nota explicitamente que esse controle é necessário para o sucesso em substratos específicos, como LaAlO3 (LAO).

Sem controle preciso de espessura via concentração, o filme pode falhar em se alinhar epitaxialmente com a rede do substrato (001).

Precisão em Escala Nanométrica

O processo PAD permite a engenharia de filmes em escala nanométrica.

Esse nível de precisão é crítico para aplicações avançadas onde as propriedades de volume devem ser evitadas em favor das características de filme fino.

A concentração é a ferramenta que lhe dá acesso a essa escala de fabricação.

Entendendo os Compromissos

O Ato de Equilíbrio Multivariável

Uma armadilha comum no PAD é ajustar a concentração sem compensar a velocidade de spin.

Altas concentrações em baixas velocidades podem resultar em filmes muito espessos para manter o estresse epitaxial, potencialmente levando a defeitos.

Inversamente, baixas concentrações em altas velocidades podem produzir filmes descontinuados que carecem da cobertura necessária para dispositivos funcionais.

Dependência do Substrato

Embora o processo seja eficaz para substratos como LAO, os parâmetros de concentração são específicos do sistema.

Uma concentração que produz epitaxia perfeita em LAO pode se comportar de maneira diferente em um substrato com uma constante de rede ou energia superficial diferente.

Você deve tratar o valor de concentração como relativo à sua combinação específica de substrato-precursor.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade de seus filmes de TiO2 orientados (001), considere a seguinte abordagem:

- Se o seu foco principal é a Espessura do Filme: Calibre sua concentração de íons metálicos primeiro, depois ajuste a uniformidade usando a velocidade de spin.

- Se o seu foco principal é a Qualidade Epitaxial: Priorize uma concentração que produza espessura em escala nanométrica para minimizar o estresse e garantir o alinhamento de cristal único no substrato LAO.

A precisão na concentração do precursor é a diferença entre um revestimento áspero e um filme epitaxial de grau de dispositivo.

Tabela Resumo:

| Fator | Influência no Filme de TiO2 | Papel no Processo PAD |

|---|---|---|

| Concentração de Íons Metálicos | Controle Primário de Espessura | Variável definitiva para densidade do soluto e crescimento vertical |

| Velocidade de Spin-Coating | Distribuição e Uniformidade | Equilibra a viscosidade para garantir um revestimento uniforme antes do tratamento térmico |

| Substrato (ex: LAO) | Alinhamento Epitaxial | Fornece o modelo de rede; requer precisão em escala nanométrica |

| Nível de Precisão | Escala Nanométrica | Essencial para estruturas de cristal único de alta qualidade |

Otimize Sua Pesquisa de Filmes Finos com a KINTEK

A precisão na concentração do precursor requer processamento térmico de alto desempenho para alcançar epitaxia de grau de dispositivo. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD de alta temperatura projetados para suportar métodos sofisticados como a Deposição Assistida por Polímero. Se você está trabalhando com TiO2 em LAO ou desenvolvendo estruturas epitaxiais personalizadas, nossos sistemas são totalmente personalizáveis para atender às suas necessidades únicas de laboratório.

Pronto para elevar sua síntese de materiais? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução térmica perfeita para sua pesquisa.

Guia Visual

Referências

- Tianyao Zhang, Yuan Lin. Highly Sensitive Wearable Sensor Based on (001)‐Orientated TiO<sub>2</sub> for Real‐Time Electrochemical Detection of Dopamine, Tyrosine, and Paracetamol. DOI: 10.1002/smll.202312238

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

As pessoas também perguntam

- Quais são os princípios básicos do CVD? Domine a Deposição de Filmes Finos para Materiais Avançados

- Que filmes finos específicos as fornalhas de CVD podem preparar? Descubra Filmes Versáteis para Eletrónica e Revestimentos

- Quais são as vantagens técnicas de usar um sistema LPCVD para WS2-MoS2? Alcançar precisão atômica perfeita

- Qual é o princípio de funcionamento de um forno tubular CVD?Revestimento de precisão para materiais avançados

- Quando o CVD é a escolha preferida? Obtenha Filmes Finos Superiores para Aplicações Complexas

- Quais papéis os barcos de quartzo e os tubos de quartzo desempenham na síntese de CVD de MoS2? Otimizar o Crescimento de Monocamada Engenheirado por Isótopos

- Quais são os principais benefícios da Deposição Química de Vapor? Alcance Qualidade de Filme Superior e Versatilidade

- Que tipos de materiais podem ser produzidos usando CVD? Descubra Filmes Finos Versáteis e Materiais Avançados