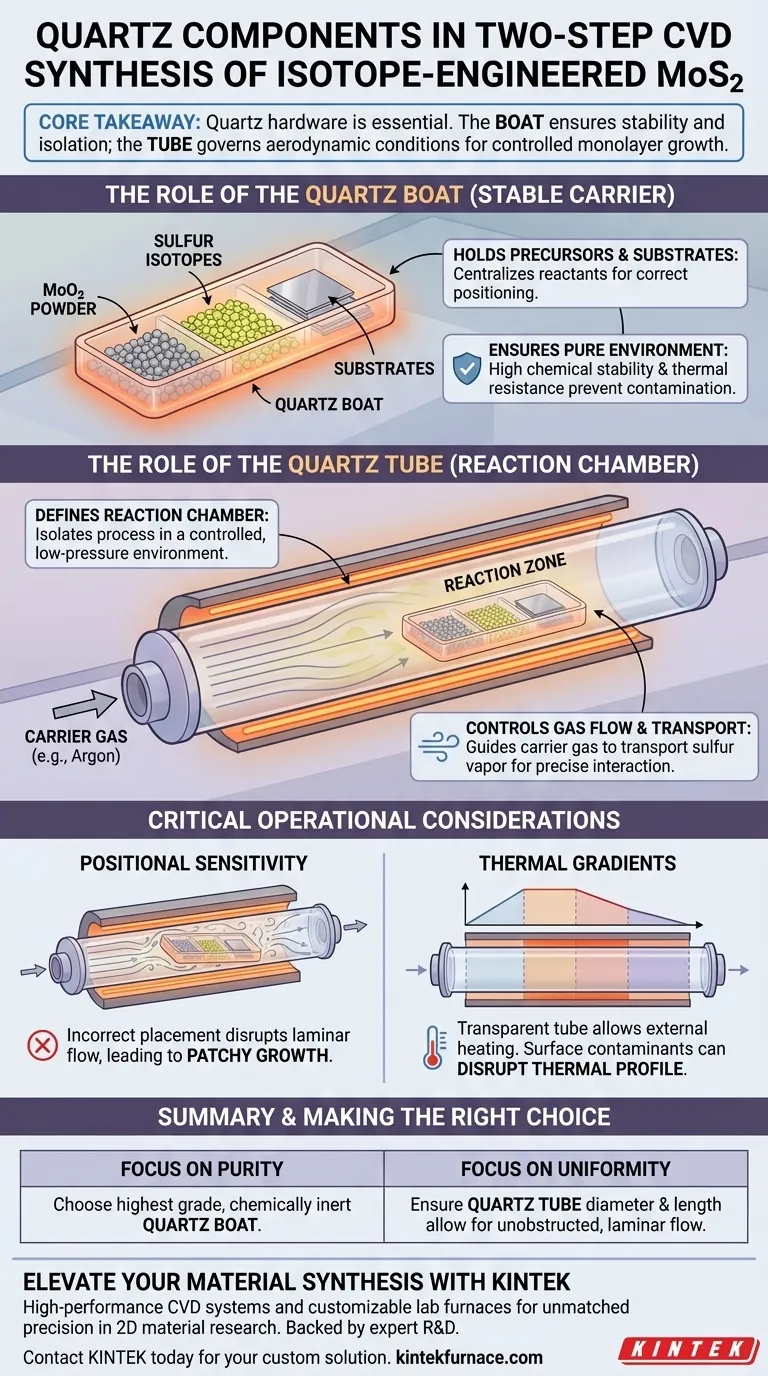

Na síntese de deposição química em fase vapor (CVD) em duas etapas de dissulfeto de molibdênio (MoS2) engenheirado por isótopos de enxofre, os componentes de quartzo fornecem a infraestrutura essencial para controlar o ambiente de reação. O barco de quartzo atua como um transportador estável, contendo o pó de dióxido de molibdênio (MoO2), elementos específicos de isótopos de enxofre e os substratos alvo. O tubo de quartzo serve como a câmara de reação primária, criando um canal selado que guia os gases transportadores para transportar vapor de enxofre precisamente para a zona de reação.

Conclusão Principal O sucesso desta síntese depende das funções distintas do hardware de quartzo: o barco garante a estabilidade física e o isolamento de precursores de alta pureza, enquanto o tubo governa as condições aerodinâmicas necessárias para o crescimento controlado de monocamadas.

O Papel do Barco de Quartzo

Contendo os Precursores e Substratos

Neste processo específico de CVD, o barco de quartzo funciona como o recipiente de carregamento primário. Ele contém fisicamente os precursores em estado sólido necessários para a reação, especificamente pó de dióxido de molibdênio (MoO2) e elementos de isótopos de enxofre de alta pureza.

Além disso, o barco contém os substratos sobre os quais as monocamadas de MoS2 eventualmente crescerão. Essa centralização garante que todos os reagentes estejam posicionados corretamente uns em relação aos outros antes do início do processo.

Garantindo um Ambiente de Reação Puro

As propriedades do material do barco de quartzo são vitais para a engenharia de isótopos. Como ele atua como ponto de contato direto com os reagentes, deve apresentar alta estabilidade química.

O barco resiste à degradação nas altas temperaturas necessárias para a CVD. Essa resistência térmica impede que o próprio recipiente libere impurezas que possam contaminar os isótopos de enxofre ou a rede cristalina de MoS2 em crescimento.

O Papel do Tubo de Quartzo

Definindo a Câmara de Reação

O tubo de quartzo atua como a carcaça externa do sistema, servindo efetivamente como a câmara de reação. Ele isola o processo da atmosfera externa, permitindo um ambiente controlado de baixa pressão.

Controlando o Fluxo e Transporte de Gás

A geometria do tubo de quartzo cria um canal de fluxo específico para gases transportadores, como argônio. Este canal é crítico para a fase de "transporte" da síntese.

À medida que os isótopos de enxofre vaporizam, o tubo de quartzo confina o fluxo de argônio, forçando-o a transportar o vapor de enxofre diretamente para a zona de reação. Este mecanismo de transporte guiado permite a interação precisa entre enxofre e molibdênio, necessária para o crescimento controlado de monocamadas de MoS2.

Considerações Operacionais Críticas

Sensibilidade Posicional

Embora o tubo de quartzo forneça o canal, a eficácia do fluxo de gás depende muito da colocação do barco de quartzo dentro desse tubo.

Se o barco estiver posicionado incorretamente, ele pode interromper o fluxo laminar do gás transportador. Isso pode levar à distribuição desigual do vapor de enxofre, resultando em crescimento de MoS2 irregular ou incompleto, em vez de monocamadas uniformes.

Gradientes Térmicos

O tubo de quartzo permite o estabelecimento de zonas de temperatura, mas não gera calor por si só.

A transparência e as propriedades térmicas do tubo permitem que fornos externos aqueçam o barco e os precursores. No entanto, o usuário deve garantir que o tubo esteja limpo e livre de depósitos, pois contaminantes de superfície podem alterar a absorção de calor e interromper o perfil térmico preciso necessário para a reação.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a qualidade do seu MoS2 engenheirado por isótopos de enxofre, concentre-se na função específica de cada componente:

- Se seu foco principal é Pureza: Certifique-se de que seu barco de quartzo seja de alta qualidade e quimicamente inerte para evitar a contaminação dos sensíveis isótopos de enxofre.

- Se seu foco principal é Uniformidade: Verifique se o diâmetro e o comprimento do tubo de quartzo permitem um fluxo de argônio laminar e desobstruído para transportar o vapor uniformemente através do substrato.

Ao garantir a estabilidade do barco e a dinâmica de fluxo do tubo, você assegura a base para a síntese de monocamadas de alta qualidade.

Tabela Resumo:

| Componente | Papel Primário | Função Chave na CVD |

|---|---|---|

| Barco de Quartzo | Transportador de Precursores | Contém com segurança MoO2, isótopos de enxofre e substratos; garante pureza química em altas temperaturas. |

| Tubo de Quartzo | Câmara de Reação | Cria um ambiente selado de baixa pressão e guia o gás transportador para transporte preciso de vapor. |

| Gás Transportador | Meio de Transporte | (Normalmente Argônio) Move o enxofre vaporizado para a zona de reação para deposição uniforme de monocamada. |

Eleve Sua Síntese de Materiais com KINTEK

Pronto para alcançar precisão incomparável em sua pesquisa de materiais 2D? Apoiado por P&D e fabricação especializada, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD de alto desempenho, todos totalmente personalizáveis para suas necessidades experimentais exclusivas. Se você precisa de estabilidade térmica superior para engenharia de isótopos ou fluxo de gás otimizado para crescimento de monocamada, nossos fornos de alta temperatura de laboratório fornecem o controle que você exige.

Entre em contato com a KINTEK hoje mesmo para discutir sua solução de forno personalizada e veja como nossa experiência pode impulsionar seu próximo avanço.

Guia Visual

Referências

- Vaibhav Varade, Jana Vejpravová. Sulfur isotope engineering in heterostructures of transition metal dichalcogenides. DOI: 10.1039/d4na00897a

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular vertical de quartzo para laboratório Forno tubular

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Quais são as faixas de espessura típicas para revestimentos produzidos por CVD em comparação com métodos de deposição tradicionais? Descubra Precisão vs. Volume

- Como o CVD lida com materiais sensíveis à temperatura? Usando Plasma e Vácuo para Revestimento em Baixa Temperatura

- Quais são algumas perguntas frequentes sobre revestimentos CVD? Descubra os principais benefícios e aplicações

- Qual o papel de um forno CVD de grau industrial em substratos de grafeno epitaxial? Mestre Sublimação de SiC

- Que tipos de materiais podem ser depositados usando CVD? Explore Filmes Finos Versáteis para Aplicações Avançadas

- Como um controlador de fluxo de massa (MFC) melhora a qualidade do MoS2? Alcance precisão na síntese de CVD

- MOCVD vs. PAMBE no Dopagem de beta-Ga2O3: Qual Sistema é Melhor para a Sua Pesquisa?

- Qual é o objetivo do mecanismo de forno deslizante? Alcançar o Resfriamento Térmico Rápido para Materiais Metaestáveis