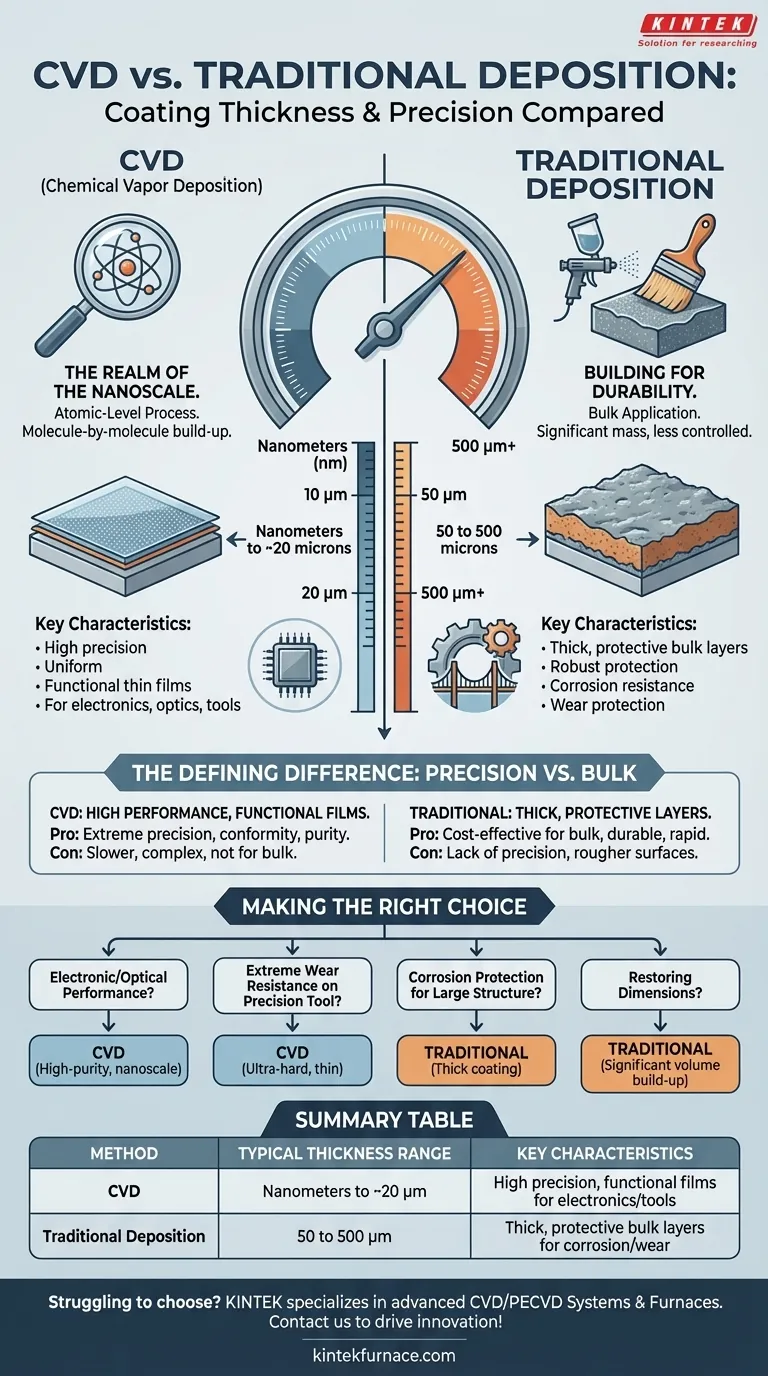

Em uma comparação direta, revestimentos produzidos por Deposição Química a Vapor (CVD) são fundamentalmente mais finos e precisos do que aqueles obtidos por métodos tradicionais. O CVD cria filmes finos medidos em nanômetros até aproximadamente 20 mícrons, enquanto os métodos de deposição tradicionais tipicamente produzem revestimentos muito mais espessos, variando de 50 a 500 mícrons.

A diferença central é uma questão de propósito. O CVD é um processo em nível atômico projetado para criar filmes finos funcionais de alto desempenho, enquanto os métodos tradicionais são desenvolvidos para aplicar camadas volumosas espessas e protetoras.

A Diferença Essencial: Precisão vs. Volume

Compreender a disparidade de espessura começa com a compreensão dos processos radicalmente diferentes envolvidos. Cada método é uma ferramenta otimizada para uma escala e um resultado muito distintos.

Deposição Química a Vapor (CVD): O Reino da Nanoescala

CVD é um processo onde um substrato é exposto a precursores químicos voláteis, que reagem ou se decompõem na superfície para produzir o filme fino desejado. Isso acontece molécula a molécula.

Este controle em nível atômico é o motivo pelo qual o CVD se destaca na criação de revestimentos extremamente finos, puros e uniformes. A espessura típica varia de apenas alguns nanômetros a pouco menos de 20 mícrons.

A principal vantagem do CVD não é apenas a finura, mas o controle preciso sobre as propriedades do filme, como sua estrutura cristalina, pureza e características elétricas.

Métodos Tradicionais: Construindo para Durabilidade

"Métodos tradicionais" é uma categoria ampla que inclui técnicas como pulverização térmica, galvanoplastia, revestimento (cladding) e até pintura. Esses processos depositam material de uma maneira muito menos controlada e volumosa.

Seu objetivo é frequentemente aplicar uma massa significativa de material a uma superfície para proteção robusta ou para reconstruir áreas desgastadas. Isso resulta em revestimentos que são ordens de magnitude mais espessos, tipicamente variando de 50 a 500 mícrons, e às vezes até mais.

Aqui, a própria espessura é frequentemente a característica principal, fornecendo uma camada sacrificial contra a corrosão ou uma barreira substancial contra o desgaste e a abrasão.

Compreendendo as Trocas

A escolha de uma tecnologia de revestimento consiste em combinar as capacidades do processo com as demandas da aplicação. Não existe um método universalmente "melhor", apenas um mais adequado para um determinado problema.

Os Limites do CVD

Embora altamente preciso, o CVD é geralmente um processo mais complexo e lento para construir espessura. Não é prático nem econômico para aplicações que exigem um revestimento volumoso e espesso para proteção geral contra corrosão. Sua força está na função, não na massa.

Os Limites dos Métodos Tradicionais

Esses métodos carecem da precisão, conformidade e pureza do CVD. Eles não podem produzir as camadas ultrafinas e impecáveis necessárias para dispositivos semicondutores, ópticas avançadas ou revestimentos de ferramentas de alto desempenho, onde a tolerância dimensional é crítica. As superfícies resultantes também são geralmente mais ásperas.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia correta exige uma compreensão clara do seu objetivo principal.

- Se o seu foco principal é o desempenho eletrônico ou óptico: O CVD é a única escolha para criar os filmes funcionais de alta pureza e escala nanométrica necessários.

- Se o seu foco principal é a resistência extrema ao desgaste em uma ferramenta de precisão: Um revestimento CVD fino e ultraduro oferece as propriedades de superfície necessárias sem alterar as dimensões críticas da peça.

- Se o seu foco principal é a proteção contra corrosão para uma grande estrutura: Um revestimento espesso aplicado por um método tradicional como pulverização térmica ou pintura oferece a solução mais econômica e de longo prazo.

- Se o seu foco principal é restaurar as dimensões em um componente desgastado: Um processo de acúmulo tradicional é necessário para adicionar o volume significativo de material necessário.

Em última análise, sua decisão depende se sua aplicação exige a engenharia precisa de uma superfície funcional ou a aplicação robusta de uma barreira protetora.

Tabela Resumo:

| Método | Faixa Típica de Espessura | Características Principais |

|---|---|---|

| CVD (Deposição Química a Vapor) | Nanômetros a ~20 mícrons | Alta precisão, uniforme, filmes finos funcionais para eletrônicos, ópticas e ferramentas |

| Deposição Tradicional (por exemplo, pulverização térmica, galvanoplastia) | 50 a 500 mícrons | Camadas volumosas espessas e protetoras para resistência à corrosão e proteção contra desgaste |

Com dificuldades para escolher o método de revestimento certo para as necessidades exclusivas do seu laboratório? Na KINTEK, somos especializados em soluções avançadas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD, Fornos Mufla, Tubulares e Rotativos, todos respaldados por P&D excepcional e profundas capacidades de personalização. Seja para revestimentos ultrafinos e precisos para eletrônicos ou camadas duráveis para proteção, nossa equipe pode adaptar uma solução para aprimorar seus resultados experimentais. Entre em contato conosco hoje para discutir como podemos apoiar sua aplicação específica e impulsionar a inovação em seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação