Em resumo, a Deposição Química a Vapor Aprimorada por Plasma (PECVD) é uma tecnologia fundamental na fabricação de células solares porque deposita filmes finos de alta qualidade que servem a um duplo propósito. Esses filmes simultaneamente aumentam a eficiência da célula, reduzindo a reflexão da luz e reparando defeitos eletrônicos no silício, tudo isso enquanto permitem o processo de alta velocidade e baixa temperatura necessário para uma produção em massa econômica.

A contribuição crítica da PECVD não é meramente a deposição de uma camada, mas sua capacidade de criar um filme multifuncional que melhora tanto as propriedades ópticas quanto elétricas da célula solar em uma única etapa, industrialmente escalável.

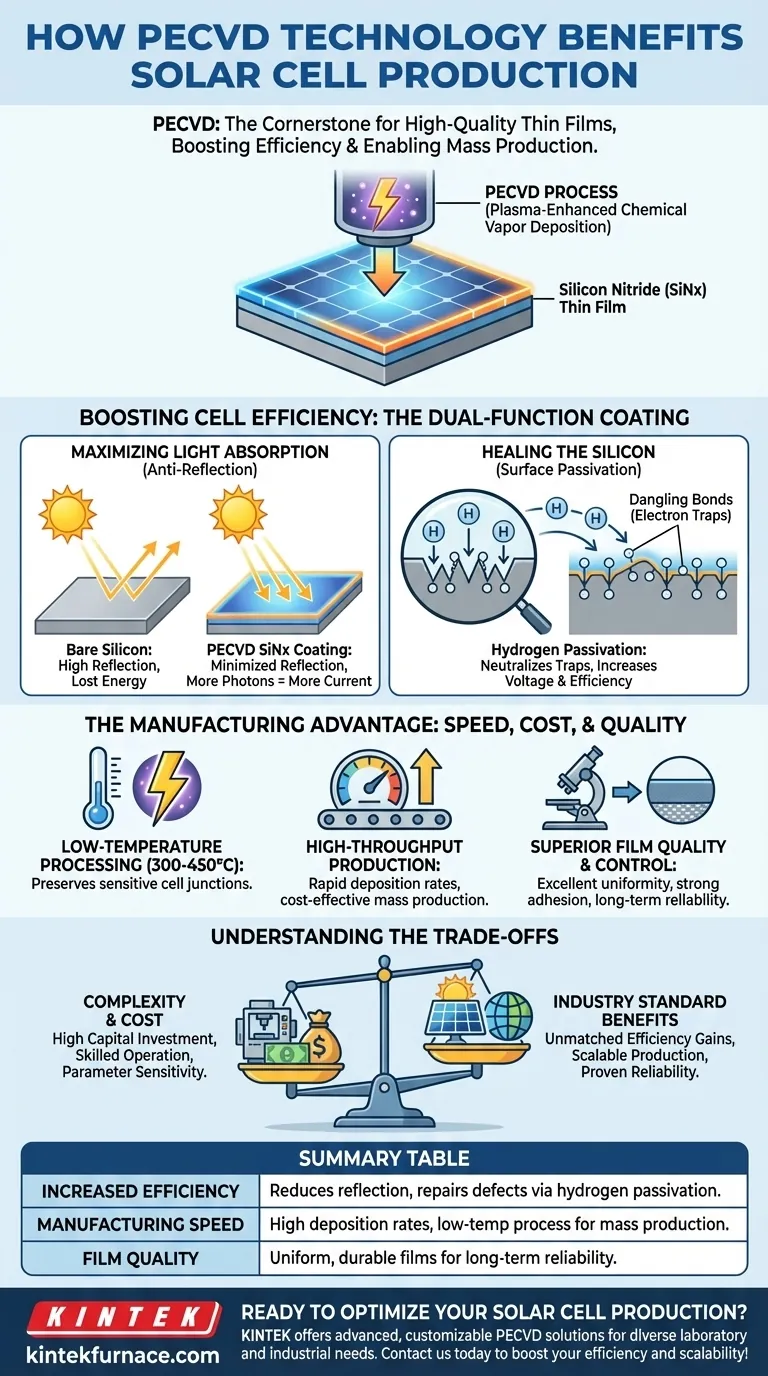

Aumentando a Eficiência da Célula: O Revestimento de Dupla Função

O papel principal da PECVD na produção de células solares de silício cristalino é depositar um filme fino e precisamente projetado de nitreto de silício (SiNx). Essa única camada melhora dramaticamente o desempenho de duas maneiras distintas.

Maximizando a Absorção de Luz (Antirreflexo)

Uma bolacha de silício nua é brilhante e reflete uma porção significativa da luz solar incidente. Essa luz refletida é energia perdida que não pode ser convertida em eletricidade.

O filme de SiNx depositado por PECVD atua como um revestimento antirreflexo. Ao controlar precisamente a espessura e o índice de refração do filme, os fabricantes podem minimizar a reflexão em todo o espectro solar, garantindo que mais fótons entrem no silício e gerem corrente.

Curando o Silício (Passivação de Superfície)

Durante a fabricação, a superfície de uma bolacha de silício é deixada com imperfeições microscópicas, incluindo "ligações pendentes". Estas são ligações químicas não terminadas que atuam como armadilhas para portadores de carga (elétrons).

Quando os portadores de carga ficam presos, eles não podem contribuir para a corrente elétrica, o que reduz a voltagem da célula e a eficiência geral.

O processo PECVD para SiNx utiliza gases precursores ricos em hidrogênio. Este hidrogênio é incorporado ao filme e difunde-se uma curta distância na superfície do silício, onde "passiva" ou neutraliza essas ligações pendentes. Este reparo da superfície do silício é um mecanismo crítico para alcançar células de alta eficiência.

A Vantagem da Fabricação: Velocidade, Custo e Qualidade

Além de melhorar a própria célula, a PECVD é dominante porque suas características de processo estão perfeitamente alinhadas com as demandas da produção industrial de alto volume.

Processamento de Baixa Temperatura

A Deposição Química a Vapor (CVD) tradicional requer temperaturas muito altas, o que pode danificar as junções eletrônicas sensíveis e superficiais de uma célula solar moderna.

A PECVD usa um plasma rico em energia para impulsionar as reações químicas, permitindo a deposição de filmes em temperaturas muito mais baixas (tipicamente 300-450°C). Este processamento de baixa temperatura preserva a integridade da estrutura subjacente da célula solar.

Produção de Alto Rendimento

Para que a energia solar seja competitiva em termos de custo, as células devem ser fabricadas em velocidades extremamente altas. A PECVD oferece uma taxa de deposição muito rápida – em alguns casos, mais de 100 vezes mais rápida do que a CVD convencional para o mesmo material.

Este alto rendimento, combinado com sistemas modulares modernos que permitem alta disponibilidade e uso eficiente de material, reduz diretamente o custo por watt do painel solar final.

Qualidade e Controle Superior do Filme

O ambiente de plasma oferece aos operadores um controle excepcional sobre as propriedades do filme final, incluindo sua densidade, tensão e composição química.

Isso resulta em filmes com excelente uniformidade em toda a bolacha, forte adesão e menos orifícios ou rachaduras. Essa confiabilidade é essencial para garantir a vida útil operacional esperada de mais de 25 anos de um painel solar.

Compreendendo as Trocas

Embora a PECVD seja o padrão da indústria, ela não está isenta de complexidades. Reconhecer isso é fundamental para entender seu lugar na linha de fabricação.

Complexidade e Custo do Sistema

Os sistemas PECVD são equipamentos sofisticados que envolvem câmaras de alto vácuo, controladores de fluxo de gás precisos e geradores de energia de radiofrequência (RF). Isso representa um investimento de capital significativo e requer técnicos qualificados para operar e manter.

Sensibilidade aos Parâmetros

A qualidade final da camada antirreflexo e de passivação é altamente sensível aos parâmetros do processo, como mistura de gás, pressão, temperatura e potência do plasma. Qualquer desvio pode levar a filmes subótimos, impactando a eficiência e o rendimento de toda a linha de produção. Isso exige um controle e monitoramento robustos do processo.

Como Aplicar Isso ao Seu Objetivo

Seu foco determina qual aspecto da PECVD é mais relevante para você.

- Se seu foco principal é P&D ou eficiência de células: A chave é a capacidade da PECVD de controlar as propriedades do filme e fornecer hidrogênio para uma excelente passivação de superfície, que são alavancas críticas para impulsionar a voltagem e a eficiência da célula.

- Se seu foco principal é fabricação e escalonamento: Os benefícios cruciais são a alta taxa de deposição, compatibilidade com baixas temperaturas e alta disponibilidade do sistema, que permitem uma produção de alto volume e econômica.

- Se seu foco principal é a confiabilidade a longo prazo: O valor reside na capacidade da PECVD de produzir filmes densos, estáveis e uniformes que protegem a célula e se desempenham de forma consistente por décadas em campo.

Em última análise, a PECVD tornou-se indispensável porque resolve elegantemente tanto os desafios científicos quanto os econômicos na fabricação de células solares.

Tabela Resumo:

| Benefício | Descrição |

|---|---|

| Eficiência Aumentada | Reduz a reflexão da luz e repara defeitos de silício via passivação de hidrogênio. |

| Velocidade de Fabricação | Altas taxas de deposição e processamento de baixa temperatura para produção em massa econômica. |

| Qualidade do Filme | Produz filmes uniformes e duráveis com controle preciso para confiabilidade a longo prazo. |

Pronto para otimizar sua produção de células solares com soluções PECVD avançadas? A KINTEK aproveita P&D excepcional e fabricação própria para fornecer a diversos laboratórios soluções de fornos de alta temperatura, incluindo Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como nossas tecnologias PECVD personalizadas podem impulsionar sua eficiência e escalabilidade!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão