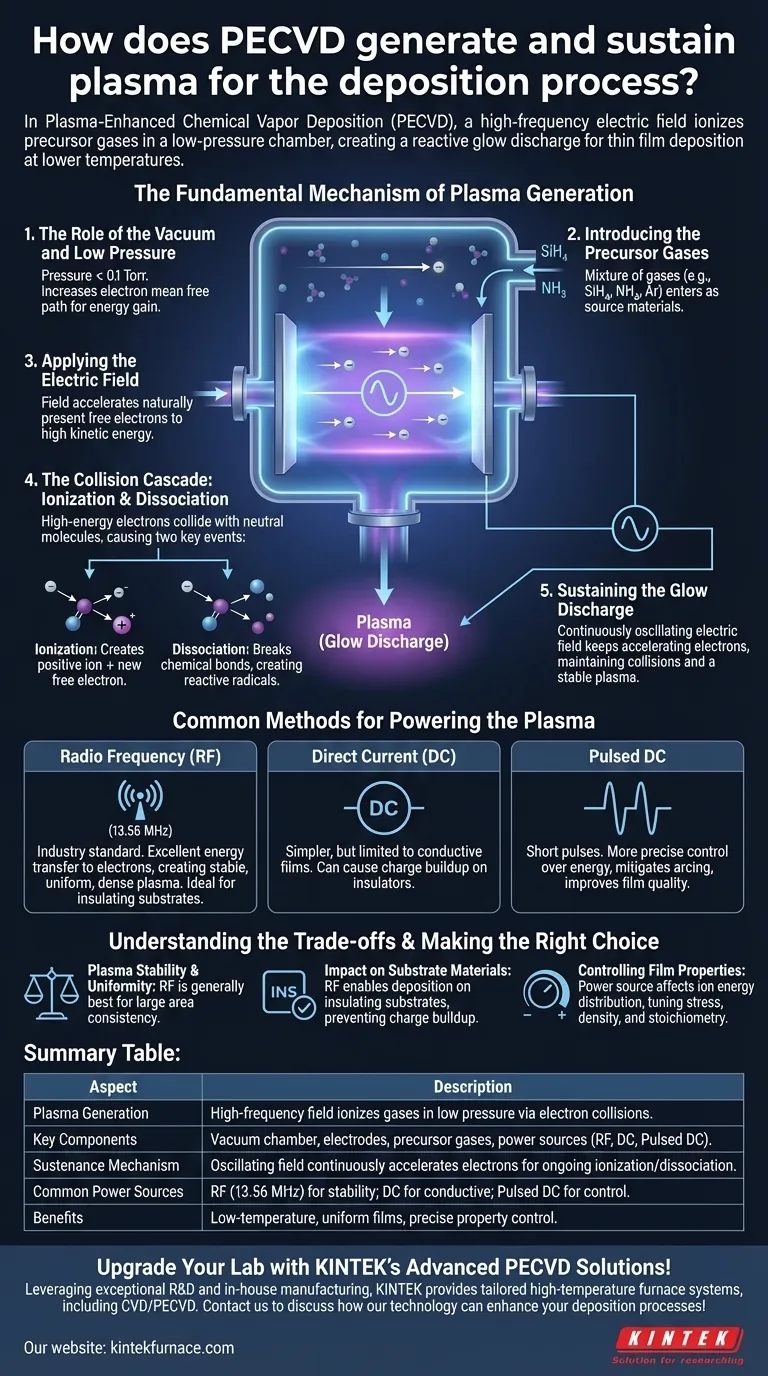

Na Deposição Química a Vapor Aprimorada por Plasma (PECVD), o plasma é gerado aplicando um campo elétrico de alta frequência entre dois eletrodos dentro de uma câmara de baixa pressão. Essa energia elétrica ioniza e quebra as moléculas do gás precursor, criando uma "descarga luminescente" reativa. Este processo permite a deposição de filmes finos em temperaturas significativamente mais baixas do que os métodos tradicionais.

O propósito principal do plasma em PECVD não é aquecer a câmara, mas usar energia elétrica para criar uma "sopa química" altamente reativa. Isso permite a quebra de gases estáveis nos blocos construtores para a deposição de filmes, uma tarefa que de outra forma exigiria calor extremo.

O Mecanismo Fundamental da Geração de Plasma

Para entender o PECVD, você deve primeiro compreender o processo passo a passo que transforma gás inerte em um plasma quimicamente ativo. Isso ocorre em um ambiente de vácuo controlado.

O Papel do Vácuo e da Baixa Pressão

Todo o processo ocorre em uma câmara de vácuo em pressões muito baixas, frequentemente abaixo de 0,1 Torr.

Essa baixa pressão é crítica. Ela aumenta o caminho livre médio, que é a distância média que um elétron pode percorrer antes de colidir com uma molécula de gás. Um caminho mais longo permite que os elétrons ganhem mais energia do campo elétrico antes do impacto.

Introdução dos Gases Precursores

Uma mistura precisa de gases precursores é introduzida na câmara. Esses são os materiais de origem para o filme.

Por exemplo, para depositar nitreto de silício (SiNₓ), gases como silano (SiH₄) e amônia (NH₃) ou nitrogênio (N₂) são usados. Estes são tipicamente misturados com gases carreadores inertes como o argônio.

Aplicação do Campo Elétrico

Um campo elétrico é aplicado entre dois eletrodos dentro da câmara. Este campo age imediatamente sobre os poucos elétrons livres naturalmente presentes no gás.

O campo acelera esses elétrons a altas velocidades, dando-lhes energia cinética significativa.

A Cascata de Colisões: Ionização e Dissociação

Esses elétrons de alta energia colidem com as moléculas neutras do gás precursor. Essas colisões são o cerne da geração de plasma e resultam em dois eventos-chave:

- Ionização: Um elétron atinge uma molécula neutra com força suficiente para desalojar outro elétron. Isso cria um íon positivo e um novo elétron livre, que então também acelera no campo.

- Dissociação: A energia da colisão quebra as ligações químicas das moléculas precursoras, criando fragmentos neutros altamente reativos chamados radicais.

Este processo se repete em uma cascata rápida, preenchendo rapidamente a câmara com uma mistura de íons, elétrons, radicais e moléculas neutras. Esse gás energizado e quase neutro é o plasma, frequentemente visível como um brilho característico.

Sustentando a Descarga Luminescente

Para sustentar o plasma, um campo elétrico continuamente oscilante é usado. Ao alternar rapidamente a polaridade, o campo continua a acelerar os elétrons para frente e para trás, garantindo que as colisões continuem a ocorrer.

Essa entrada constante de energia equilibra a energia perdida quando íons e radicais se recombinam ou se depositam no substrato, mantendo um plasma estável durante todo o processo de deposição.

Métodos Comuns para Alimentar o Plasma

As características do plasma e, portanto, as propriedades do filme resultante, são fortemente influenciadas pelo tipo de fonte de energia usada para criar o campo elétrico.

Frequência de Rádio (RF): O Padrão da Indústria

O método mais comum usa uma fonte de energia de Radiofrequência (RF), tipicamente operando em uma frequência industrial regulamentada federalmente de 13,56 MHz.

A RF é altamente eficaz porque sua rápida oscilação é excelente para transferir energia para os elétrons leves, enquanto os íons mais pesados permanecem relativamente estacionários. Isso cria um plasma estável, uniforme e denso, ideal para filmes de alta qualidade em substratos condutores e isolantes.

Corrente Contínua (CC) e CC Pulsada

Uma tensão de Corrente Contínua (CC) também pode gerar plasma. Este é um método mais simples, mas geralmente é limitado à deposição de filmes condutores, pois a carga pode se acumular em substratos isolantes, interrompendo o processo.

A CC Pulsada é um avanço que aplica a tensão CC em pulsos curtos. Isso fornece um controle mais preciso sobre a energia do plasma e pode ajudar a mitigar problemas como arcos, melhorando a qualidade do filme.

Outras Frequências e Fontes

Embora menos comuns, outras fontes como Frequência Média (MF) e micro-ondas também podem ser usadas. Cada uma oferece uma maneira diferente de acoplar energia ao gás, criando plasmas com densidades e distribuições de energia iônica distintas, adaptadas para aplicações específicas.

Compreendendo as Trocas: Por Que o Método Importa

A escolha de uma fonte de energia não é arbitrária; é uma decisão de engenharia crítica que dita as capacidades do sistema PECVD e a qualidade do filme.

Estabilidade e Uniformidade do Plasma

Os sistemas de RF geralmente produzem o plasma mais estável e espacialmente uniforme em grandes áreas. Isso é essencial para aplicações de fabricação onde a consistência em uma bolacha é primordial. Plasmas de CC às vezes podem ser menos uniformes.

Impacto nos Materiais do Substrato

A principal vantagem da RF sobre a CC é sua capacidade de depositar filmes em substratos isolantes. O campo oscilante evita o acúmulo destrutivo de carga que pode ocorrer com uma tensão CC constante, tornando o RF-PECVD muito mais versátil.

Controle das Propriedades do Filme

A escolha da fonte de energia impacta diretamente a distribuição de energia iônica dentro do plasma. Técnicas avançadas como CC pulsada ou RF de dupla frequência permitem que os operadores ajustem finamente a energia iônica e a densidade do plasma.

Este controle permite a manipulação precisa das propriedades do filme, como tensão, densidade, estequiometria e dureza. Uma energia iônica mais alta pode criar filmes mais densos, mas também pode introduzir danos ao substrato.

Fazendo a Escolha Certa para o Seu Objetivo

O método ideal de geração de plasma depende inteiramente do material sendo depositado e das características desejadas do filme.

- Se seu foco principal são filmes uniformes e de alta qualidade em substratos isolantes: RF-PECVD é o padrão da indústria e a escolha mais confiável.

- Se seu foco principal é o controle preciso da tensão e densidade do filme: Um sistema com CC pulsada ou recursos avançados de RF oferece as alavancas necessárias para ajustar a química do plasma.

- Se seu foco principal é uma configuração simples para filmes condutores: DC-PECVD pode ser uma opção viável, embora menos comum, para necessidades específicas de pesquisa ou industriais.

Em última análise, entender como o plasma é gerado o transforma de uma "caixa preta" em uma ferramenta ajustável e poderosa para a engenharia de materiais.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Geração de Plasma | Campo elétrico de alta frequência ioniza gases em uma câmara de baixa pressão, criando plasma reativo via colisões de elétrons. |

| Componentes Chave | Câmara de vácuo, eletrodos, gases precursores (e.g., SiH₄, NH₃) e fontes de energia (RF, CC, CC pulsada). |

| Mecanismo de Sustentação | Campo elétrico oscilante mantém o plasma, acelerando continuamente os elétrons para ionização e dissociação contínuas. |

| Fontes de Energia Comuns | RF (13,56 MHz) para estabilidade e versatilidade; CC para filmes condutores; CC pulsada para controle aprimorado. |

| Benefícios | Permite deposição em baixa temperatura, qualidade uniforme do filme e controle preciso sobre propriedades como tensão e densidade. |

Atualize Seu Laboratório com as Soluções Avançadas de PECVD da KINTEK! Aproveitando a excepcional P&D e fabricação interna, a KINTEK fornece a diversos laboratórios sistemas de forno de alta temperatura sob medida, incluindo nossos Sistemas especializados de CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais únicas, seja para deposição de filmes finos, engenharia de materiais ou aplicações de pesquisa. Entre em contato conosco hoje para discutir como nossa tecnologia PECVD pode aprimorar seus processos de deposição e impulsionar a inovação em seus projetos!

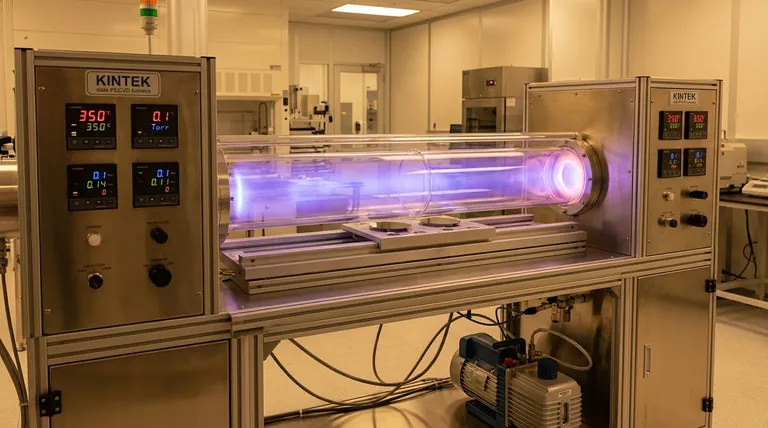

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório