A diferença fundamental entre a Deposição Química de Vapor Aprimorada por Plasma (PECVD) e a Deposição Química de Vapor (CVD) convencional é a fonte de energia usada para impulsionar a reação de deposição. Enquanto o CVD convencional depende exclusivamente de altas temperaturas para decompor os gases precursores, o PECVD utiliza um campo elétrico para gerar um plasma, permitindo que a reação ocorra em temperaturas significativamente mais baixas.

Ao substituir a força bruta da energia térmica pela energia direcionada de um plasma, o PECVD desacopla o processo de deposição das altas temperaturas. Essa única mudança desbloqueia a capacidade de revestir materiais sensíveis ao calor que seriam destruídos pelos métodos convencionais de CVD.

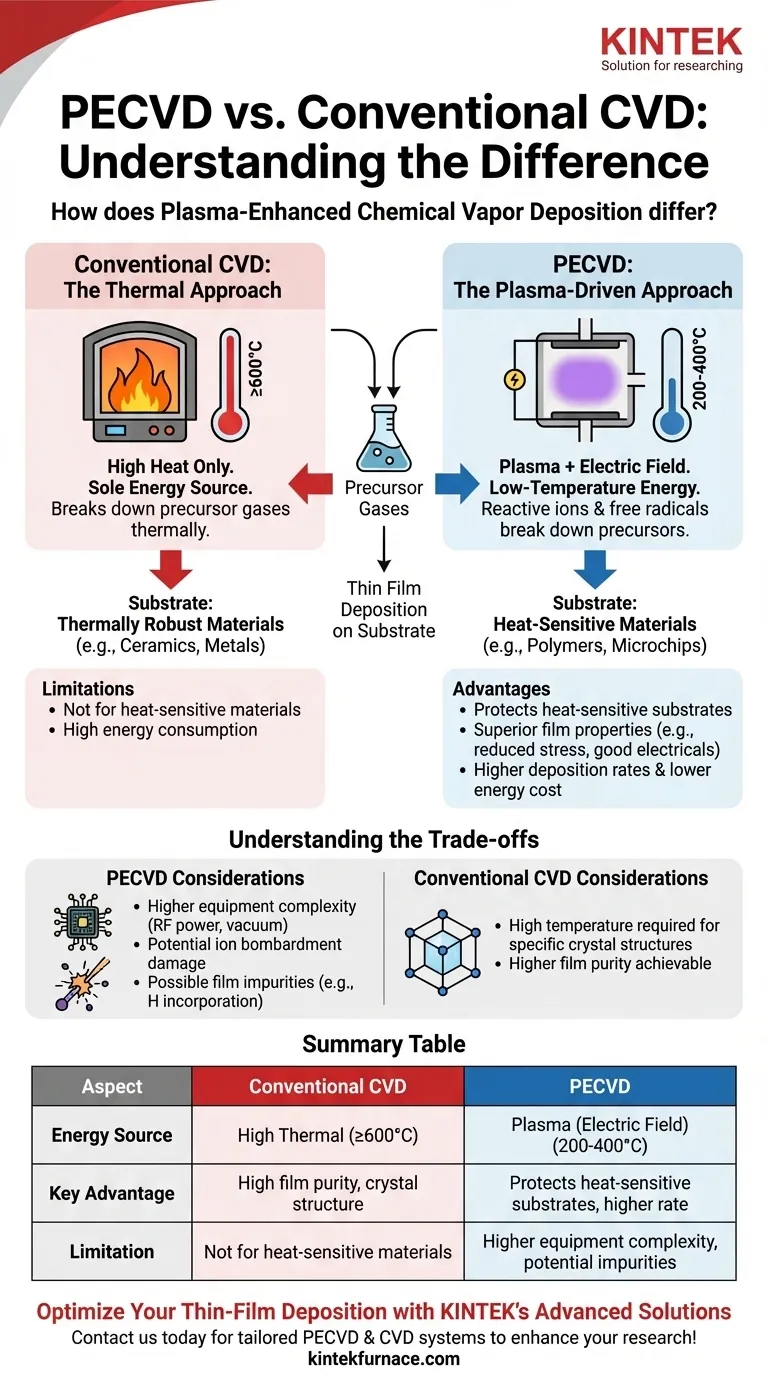

A Diferença Central: Como a Reação é Ativada

O objetivo de qualquer processo de CVD é decompor precursores químicos gasosos para que reajam e se depositem como uma película fina sólida sobre um substrato. A distinção chave reside em como essa energia é fornecida.

CVD Convencional: A Abordagem Térmica

O CVD convencional, ou térmico, usa altas temperaturas, frequentemente bem acima de 600°C, como fonte de energia exclusiva. O substrato é aquecido em uma câmara, e essa energia térmica é o que quebra as ligações químicas dos gases precursores que fluem sobre ele.

Este método é conceitualmente simples, mas sua necessidade de alto calor o torna incompatível com muitos materiais.

PECVD: A Abordagem Impulsionada por Plasma

O PECVD opera em uma faixa de temperatura mais baixa, tipicamente entre 200–400°C. Em vez de depender apenas do calor, ele introduz energia aplicando um campo elétrico ao gás, iniciando um plasma.

Este plasma é um estado da matéria altamente energético contendo íons e radicais livres. Essas partículas reativas são o que decompõem os gases precursores, permitindo a deposição de filme sem a necessidade de calor extremo.

Principais Vantagens do Uso de Plasma

A redução da temperatura do processo através do plasma cria várias vantagens significativas que tornam o PECVD uma tecnologia crítica na fabricação moderna.

Proteção de Substratos Sensíveis à Temperatura

Esta é a vantagem mais significativa do PECVD. A temperatura operacional mais baixa permite a deposição de filmes de alta qualidade em materiais que não suportam altas temperaturas.

Isso inclui polímeros e plásticos, bem como dispositivos microeletrônicos complexos onde altas temperaturas poderiam danificar componentes previamente fabricados ou alterar perfis de dopagem.

Obtenção de Propriedades de Filme Superiores

A natureza energética, mas controlada, do plasma pode levar a filmes com características desejáveis. O PECVD geralmente produz filmes com tensão interna reduzida e menor probabilidade de rachaduras.

Além disso, pode produzir filmes com excelentes propriedades elétricas e forte adesão ao substrato, cruciais para eletrônicos de alto desempenho e revestimentos protetores.

Melhora da Taxa de Deposição e Eficiência

Os processos de PECVD podem frequentemente atingir taxas de deposição mais altas do que seus equivalentes de CVD térmico.

Como o sistema não precisa ser aquecido a temperaturas extremas, ele também consome significativamente menos energia, o que pode levar a custos de produção mais baixos e maior rendimento.

Entendendo as Desvantagens (Trade-offs)

Embora poderoso, o uso de plasma não é isento de considerações. A escolha entre PECVD e CVD convencional envolve entender suas respectivas limitações.

Complexidade do Processo e Equipamento

Um sistema PECVD é inerentemente mais complexo do que um reator de CVD térmico. Requer fontes de alimentação de RF sofisticadas para gerar e sustentar o plasma, juntamente com sistemas avançados de vácuo e controle de gás.

Essa complexidade adicionada pode se traduzir em custos de equipamento iniciais mais altos e controle de processo mais intrincado.

Potencial para Impurezas ou Danos no Filme

Os íons de alta energia dentro do plasma, embora úteis para a reação, às vezes podem causar danos por bombardeio iônico na superfície do substrato.

Além disso, os gases precursores (como silano, SiH₄) podem levar à incorporação de outros elementos (como hidrogênio) no filme. Embora às vezes benéfica, essa pode ser uma impureza indesejável em certas aplicações ópticas ou eletrônicas onde a pureza do filme é primordial.

Quando a Alta Temperatura é um Recurso, Não um Defeito

Para alguns materiais, particularmente certas estruturas cristalinas, a alta temperatura do CVD convencional não é uma desvantagem, mas sim um requisito. A energia térmica é necessária para alcançar a orientação cristalina e a densidade do filme desejadas.

Nesses casos específicos, o processo "mais suave" do PECVD pode não ser capaz de produzir um filme com as propriedades estruturais necessárias.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha depende inteiramente dos requisitos específicos do seu material substrato e das propriedades desejadas do filme final.

- Se o seu foco principal for a deposição em materiais sensíveis ao calor (como polímeros ou microchips concluídos): O PECVD é a escolha definitiva devido ao seu processo de baixa temperatura.

- Se o seu foco principal for alcançar a mais alta pureza de filme possível ou uma estrutura cristalina específica em um substrato termicamente robusto: O CVD térmico convencional pode ser preferível, pois evita potenciais efeitos induzidos por plasma.

- Se o seu foco principal for equilibrar velocidade de produção, custo e qualidade do filme para revestimentos de uso geral: O PECVD geralmente oferece um equilíbrio superior de altas taxas de deposição e excelentes propriedades de filme a um custo de energia mais baixo.

Compreender essa troca central entre energia térmica e plasma permite que você selecione a técnica de deposição precisa que seu material exige.

Tabela de Resumo:

| Aspecto | CVD Convencional | PECVD |

|---|---|---|

| Fonte de Energia | Alta energia térmica (≥600°C) | Plasma a partir de campo elétrico (200-400°C) |

| Faixa de Temperatura | Alta (≥600°C) | Baixa (200-400°C) |

| Vantagens Principais | Alta pureza do filme, estruturas cristalinas específicas | Protege substratos sensíveis ao calor, taxas de deposição mais altas, menor uso de energia |

| Limitações | Não adequado para materiais sensíveis ao calor | Maior complexidade do equipamento, potencial para danos iônicos ou impurezas |

Otimize Sua Deposição de Películas Finas com as Soluções Avançadas da KINTEK

Você está trabalhando com materiais sensíveis ao calor, como polímeros ou microeletrônicos, e precisa de deposição precisa a baixa temperatura? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções avançadas de fornos de alta temperatura, incluindo nossos Sistemas especializados de CVD/PECVD. Nossa linha de produtos — com Fornos Muffle, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e mais — é complementada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos.

Contate-nos hoje para discutir como nossos sistemas PECVD e CVD personalizados podem aprimorar sua pesquisa, melhorar a qualidade do filme e aumentar a eficiência!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados