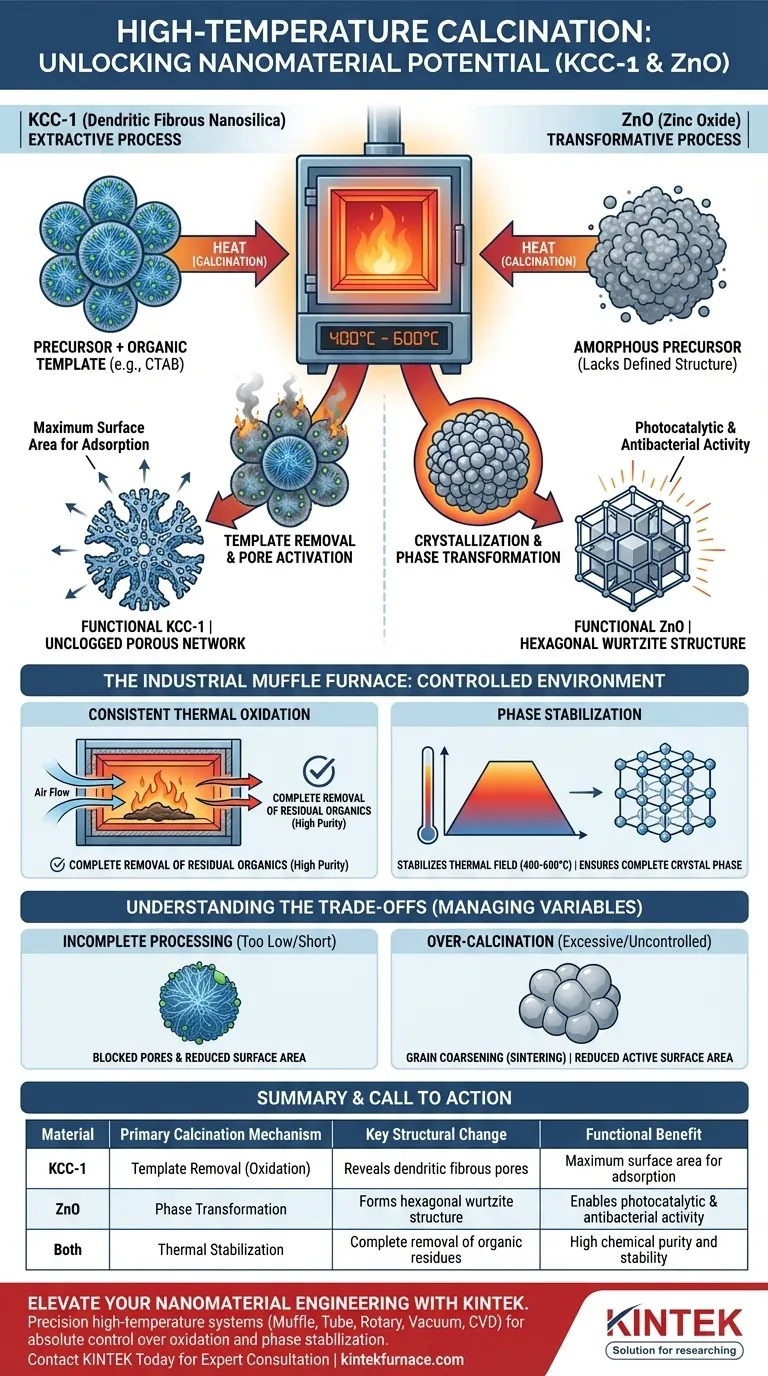

A calcinação em alta temperatura é a etapa crucial de ativação que transforma precursores químicos brutos em nanomateriais funcionais. Em um forno mufla industrial operando entre 400°C e 600°C, este processo impulsiona mudanças químicas e estruturais essenciais—especificamente, a remoção de modelos orgânicos no KCC-1 e a cristalização do ZnO—para desbloquear suas capacidades de desempenho final.

Ponto Principal A calcinação atua como uma ferramenta de funcionalização divergente, dependendo da necessidade do material. Para o KCC-1, é um processo extrativo projetado para remover o andaime e revelar a área superficial; para o ZnO, é um processo transformador que converte compostos amorfos em uma estrutura cristalina específica necessária para a reatividade química.

O Mecanismo de Funcionalização

A utilidade de um nanopó é definida por sua arquitetura superficial e rede cristalina. A calcinação em alta temperatura modifica esses atributos através de dois mecanismos principais.

KCC-1: Remoção de Modelo e Ativação de Poros

Para o KCC-1 (Sílica Nanofibrosa Dendrítica), o objetivo principal da calcinação é a purificação e criação de vazios.

Durante a síntese, o KCC-1 cria sua forma fibrosa única em torno de um agente modelo orgânico, tipicamente CTAB (Brometo de Cetiltrimetilamônio).

A calcinação queima completamente este modelo orgânico.

Ao remover o CTAB, o processo libera a estrutura porosa característica da sílica. Sem essa extração térmica, os poros permaneceriam bloqueados, tornando o material inútil para aplicações que exigem alta área superficial.

ZnO: Cristalização e Transformação de Fase

Para o Óxido de Zinco (ZnO), a calcinação é um processo de ordenação estrutural.

O precursor bruto para o ZnO é frequentemente uma substância amorfa, sem um arranjo geométrico definido.

O calor desencadeia a decomposição térmica e a subsequente cristalização.

Isso transforma o material amorfo em uma estrutura hexagonal de wurtzita altamente estável.

Esta fase cristalina específica é essencial porque confere ao ZnO suas propriedades funcionais, especificamente suas atividades fotocatalítica e antibacteriana.

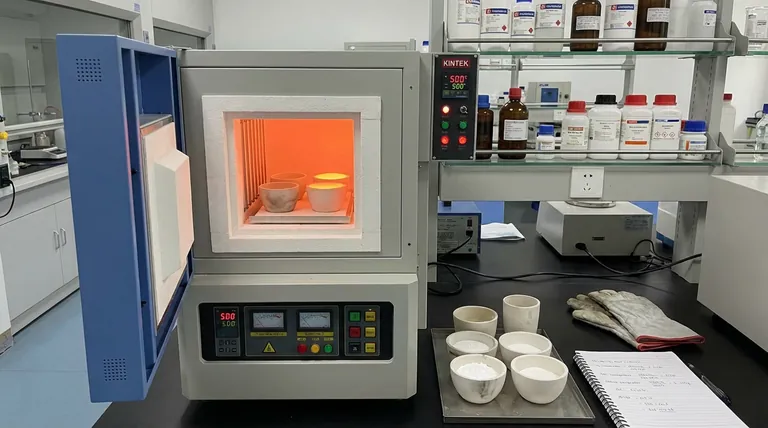

O Papel do Forno Mufla Industrial

O forno mufla industrial fornece o ambiente controlado necessário para garantir que essas reações sejam concluídas sem comprometer a integridade do material.

Oxidação Térmica Consistente

O forno mantém um ambiente contínuo de ar em alta temperatura, essencial para a reação de oxidação térmica.

Isso garante a remoção completa de resíduos orgânicos, como surfactantes ou solventes usados durante a síntese.

Qualquer resíduo orgânico remanescente pode atuar como impureza, degradando o desempenho do pó final.

Estabilização de Fase

Atingir a fase cristalina correta requer energia térmica precisa.

O forno estabiliza o campo térmico a 400–600°C, fornecendo a barreira de energia necessária para a transição de um estado amorfo para um estado cristalino.

Isso promove a transformação completa da fase cristalina, garantindo que o pó final seja quimicamente estável e reativo.

Compreendendo as Compensações

Embora altas temperaturas sejam necessárias, elas introduzem variáveis que devem ser estritamente gerenciadas para evitar a degradação dos nanomateriais.

O Risco de Processamento Incompleto

Se a temperatura for muito baixa ou a duração muito curta, os modelos orgânicos (como o CTAB no KCC-1) podem não ser completamente queimados.

Isso resulta em poros bloqueados e área superficial reduzida, prejudicando significativamente as capacidades de adsorção do material.

O Risco de Sobrecalcinação

Por outro lado, calor excessivo ou falta de controle podem levar a mudanças estruturais negativas.

Em materiais cristalinos, calor descontrolado pode causar agregamento de grãos ou sinterização.

Isso reduz a área superficial ativa do pó, potencialmente diminuindo a própria reatividade (como a atividade fotocatalítica no ZnO) que o processo deveria criar.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a funcionalidade de seus nanopós, alinhe seus parâmetros de processamento com seus objetivos específicos de material.

- Se o seu foco principal é KCC-1 (Alta Área Superficial): Priorize a oxidação completa do modelo orgânico para desobstruir totalmente a rede porosa.

- Se o seu foco principal é ZnO (Reatividade): Priorize atingir a janela de temperatura específica (400–600°C) que garante a formação da fase hexagonal de wurtzita.

A funcionalização bem-sucedida depende não apenas de aquecer o material, mas de usar o calor para projetar a arquitetura atômica precisa necessária para a aplicação.

Tabela Resumo:

| Material | Mecanismo Primário de Calcinação | Mudança Estrutural Chave | Benefício Funcional |

|---|---|---|---|

| KCC-1 | Remoção de Modelo (Oxidação) | Revela poros fibrosos dendríticos | Área superficial máxima para adsorção |

| ZnO | Transformação de Fase | Forma estrutura hexagonal de wurtzita | Permite atividade fotocatalítica e antibacteriana |

| Ambos | Estabilização Térmica | Remoção completa de resíduos orgânicos | Alta pureza química e estabilidade |

Eleve sua Engenharia de Nanomateriais com KINTEK

A precisão em altas temperaturas é a diferença entre um precursor falho e um nanomaterial funcional. Apoiado por P&D e fabricação especializados, a KINTEK oferece sistemas de alto desempenho de Forno Mufla, Tubo, Rotativo, a Vácuo e CVD projetados para lhe dar controle absoluto sobre a oxidação térmica e a estabilização de fase.

Se você está desobstruindo a rede porosa do KCC-1 ou projetando a rede cristalina do ZnO, nossos fornos de laboratório personalizáveis garantem campos térmicos consistentes e resultados confiáveis, adaptados às suas necessidades exclusivas de pesquisa.

Pronto para otimizar seu processo de calcinação?

Entre em Contato com a KINTEK Hoje para uma Consulta Especializada

Guia Visual

Referências

- Farzaneh Edrisi, Nasrin Shadjou. Preparation of an innovative series of respiratory nano-filters using polystyrene fibrous films containing KCC-1 dendrimer and ZnO nanostructures for environmental assessment of SO<sub>2</sub>, NO<sub>2</sub> and CO<sub>2</sub>. DOI: 10.1039/d4ra00176a

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como as dimensões da câmara afetam a seleção de um forno mufla? Otimize o Aquecimento e Economize Custos

- Como um forno mufla de laboratório de alta temperatura é utilizado para alcançar a estrutura cristalina específica dos catalisadores de LaFeO3?

- Qual é a função principal de um forno de resistência de caixa de alta temperatura para cerâmicas γ-Y1.5Yb0.5Si2O7? Sinterização e Densificação Ótimas

- Que tipos de controladores são usados em fornos mufla? Escolha o Certo para Controle Térmico Preciso

- Qual papel um forno mufla desempenha na síntese de precursores de cristal de Nd:SrLaGaO4? Estabilidade Térmica de Precisão

- Que processos podem ser realizados usando fornos tipo caixa? Desbloqueie Soluções Térmicas Versáteis para o seu Laboratório

- Qual é o papel dos fornos mufla em aplicações biomédicas? Essencial para a pureza e precisão na pesquisa médica

- Quais são as vantagens dos fornos de caixa em termos de versatilidade? Ideal para diversas necessidades de processamento térmico