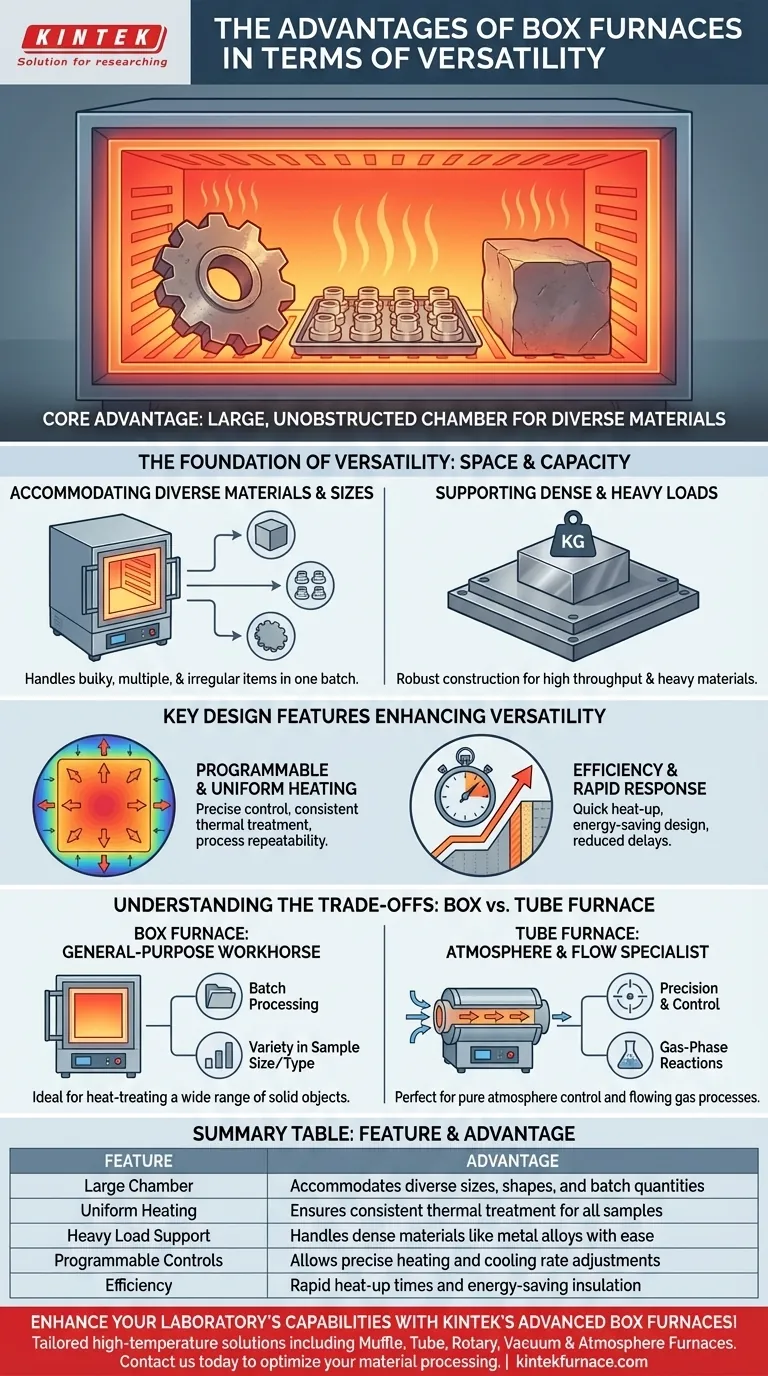

Os fornos de caixa oferecem uma versatilidade significativa devido ao seu design e caraterísticas funcionais, tornando-os adequados para uma vasta gama de aplicações. O seu maior espaço interior permite acomodar diversos materiais e processos, enquanto os controlos programáveis e a distribuição uniforme da temperatura garantem precisão e fiabilidade. Estes atributos tornam os fornos de caixa ideal para necessidades universais de aquecimento em ambientes de investigação, industriais e laboratoriais.

Pontos-chave explicados:

-

Maior espaço interior

- Os fornos de caixa oferecem um espaço amplo para manusear materiais mais volumosos ou com formas irregulares, ao contrário dos fornos tubulares ou mais pequenos. Esta flexibilidade é crucial para as indústrias que requerem tamanhos de amostra variados ou processamento de lotes.

- O design espaçoso suporta múltiplas configurações, como o empilhamento ou a disposição dos materiais para uma exposição óptima ao calor, aumentando a adaptabilidade.

-

Controlo de temperatura programável

- As taxas de aquecimento e arrefecimento totalmente programáveis permitem aos utilizadores adaptar os ciclos térmicos a materiais ou processos específicos, desde o recozimento à sinterização.

- A uniformidade precisa da temperatura (±1°C ou melhor) assegura resultados consistentes em toda a câmara, o que é crítico para aplicações sensíveis como o fabrico de semicondutores ou cerâmica.

-

Compatibilidade com diversos materiais

- Os fornos de caixa podem processar metais, cerâmicas, vidro e compósitos, tornando-os indispensáveis na ciência dos materiais, metalurgia e síntese química.

- A sua capacidade de operar em atmosferas oxidantes, inertes ou de vácuo alarga ainda mais a sua aplicabilidade.

-

Construção robusta e fiabilidade

- Construídos com isolamento de primeira qualidade (por exemplo, fibra cerâmica) e elementos de aquecimento duráveis (por exemplo, Kanthal), os fornos de caixa suportam uma utilização a longo prazo e temperaturas elevadas (até 1800°C em alguns modelos).

- Os designs robustos minimizam as necessidades de manutenção, reduzindo o tempo de inatividade e os custos operacionais.

-

Eficiência energética e de custos

- Sistemas eficientes de isolamento e aquecimento reduzem o consumo de energia em comparação com tipos de fornos menos optimizados.

- Os modelos com várias câmaras (quando aplicável) aumentam ainda mais o rendimento, reduzindo os custos por unidade processada.

-

Adaptabilidade à investigação e à indústria

- Dos laboratórios de I&D às linhas de produção, os fornos de caixa suportam a prototipagem, os testes de qualidade e o processamento em grande escala, colmatando a lacuna entre as necessidades experimentais e industriais.

Combinando estas caraterísticas, os fornos de caixa abordam um espetro de desafios de processamento térmico, tornando-os numa pedra angular dos fluxos de trabalho industriais e científicos modernos. A sua versatilidade está silenciosamente subjacente aos avanços em tudo, desde materiais aeroespaciais a produtos de consumo quotidianos.

Tabela de resumo:

| Caraterísticas | Vantagem |

|---|---|

| Maior espaço interior | Acomoda materiais volumosos/irregulares; suporta o processamento de lotes. |

| Controlo programável | Ciclos térmicos personalizados (uniformidade de ±1°C) para aplicações sensíveis. |

| Compatibilidade de materiais | Trabalha com metais, cerâmica, vidro e compósitos em atmosferas variadas. |

| Construção robusta | Isolamento durável e elementos de aquecimento para utilização a longo prazo e a altas temperaturas. |

| Eficiência energética | O isolamento optimizado reduz os custos operacionais. |

| Investigação e utilização industrial | Transforma a prototipagem em produção com configurações adaptáveis. |

Actualize o seu laboratório ou linha de produção com um versátil forno de caixa!

Na KINTEK, combinamos I&D excecional e fabrico interno para fornecer soluções avançadas de alta temperatura adaptadas às suas necessidades. Quer necessite de modelos padrão ou de uma personalização profunda para requisitos experimentais únicos, a nossa linha de produtos - incluindo fornos de mufla, tubulares, rotativos, de vácuo e de atmosfera e sistemas CVD/PECVD - garante precisão e fiabilidade.

Contacte-nos hoje para saber como os nossos fornos de caixa podem melhorar os seus fluxos de trabalho de processamento térmico!

Produtos que poderá estar à procura:

Explore as janelas de observação de alto vácuo para monitorização do forno

Comprar válvulas de vácuo duradouras para sistemas de fornos

Descubra os acessórios de flange de vácuo para uma integração perfeita

Guia Visual

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Qual é o papel crítico de um forno mufla de alta temperatura na conversão de biomassa em Fe-N-BC?

- Qual é a função de um forno mufla de alta temperatura na preparação de ZnO-SP? Domine o Controle de Síntese em Nanoescala

- Qual é a função de um forno mufla na modificação de LSCF? Alcançar uma base térmica precisa para cerâmicas avançadas

- Como um forno mufla de alta temperatura contribui para o processo de tratamento térmico do minério de calcopirita?

- Qual é a função principal de um forno mufla na ativação da biomassa? Otimizar a Carbonização e o Desenvolvimento de Poros