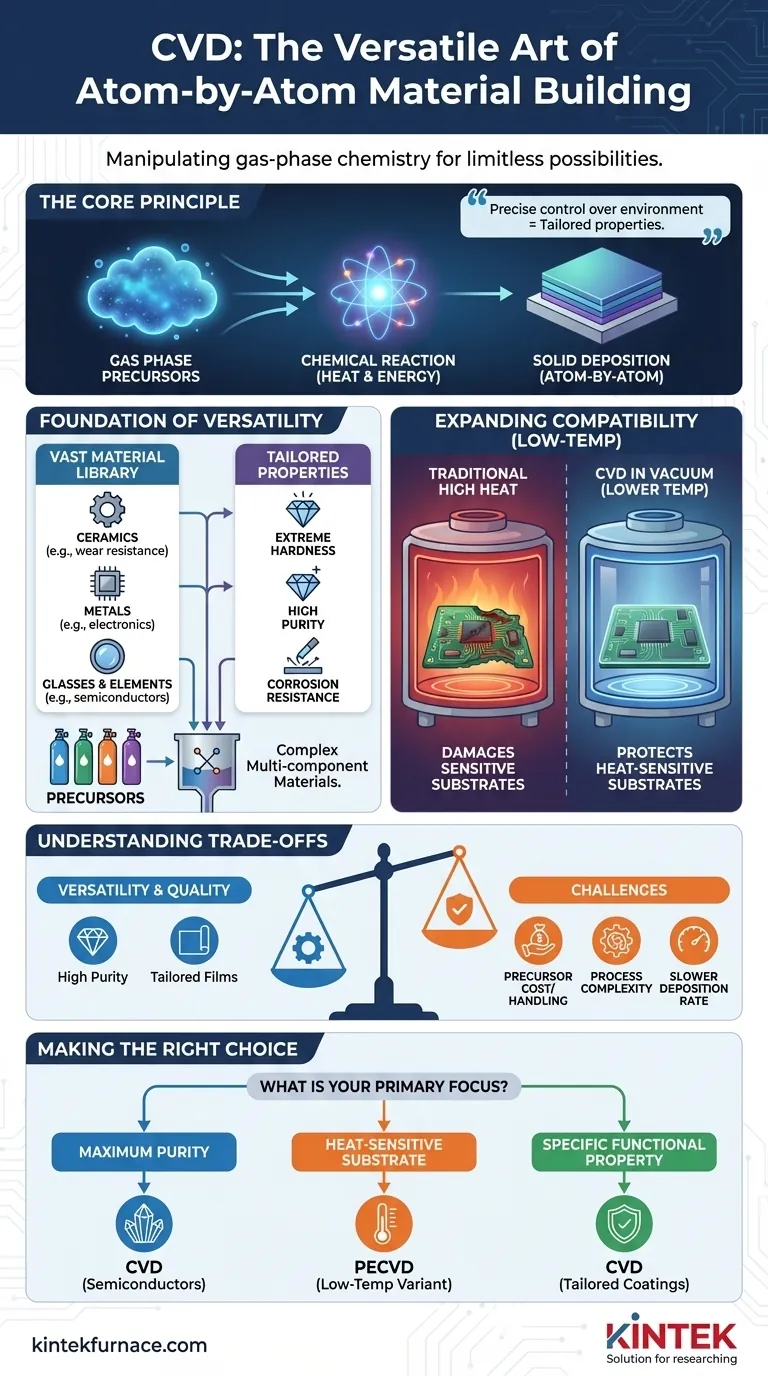

Em essência, a Deposição Química a Vapor (CVD) alcança sua alta versatilidade manipulando a química em fase gasosa para construir materiais sólidos átomo por átomo. Este processo fundamental permite depositar uma vasta gama de materiais — de metais puros a cerâmicas complexas — em muitas superfícies diferentes. Além disso, sua capacidade de operar sob condições de vácuo reduz as temperaturas de reação necessárias, tornando-o compatível com substratos sensíveis ao calor que outros processos danificariam.

A versatilidade do CVD não deriva apenas da ampla variedade de materiais que pode criar, mas de seu controle preciso sobre o ambiente de deposição. Ao ajustar temperatura, pressão e gases precursores, os engenheiros podem adaptar as propriedades do material final para resolver um problema específico.

A Base da Versatilidade: Controle Sobre a Química

A principal força do CVD reside em sua transição do estado gasoso para o estado sólido. Isso lhe confere um nível de controle difícil de alcançar com processos que partem de uma fonte líquida ou sólida.

O Mecanismo Central de Deposição

O processo de CVD introduz gases reativos, conhecidos como precursores, em uma câmara contendo o objeto a ser revestido, ou o substrato. Quando esses gases são aquecidos, eles sofrem reações químicas e se decompõem, depositando um filme fino e sólido na superfície do substrato. Ao simplesmente mudar os gases precursores, você pode mudar fundamentalmente o material que está sendo depositado.

Uma Vasta Biblioteca de Materiais

Esta abordagem baseada em gás libera um enorme catálogo de materiais potenciais. O CVD não está limitado a uma única classe de substância. Pode ser usado para depositar:

- Cerâmicas (por exemplo, nitreto de silício para resistência ao desgaste)

- Metais (por exemplo, tungstênio para eletrônicos)

- Vidros e elementos puros (por exemplo, silício para semicondutores)

Essa adaptabilidade o torna uma tecnologia fundamental em indústrias tão diversas quanto a aeroespacial e a microeletrônica.

Adaptação de Propriedades no Nível Atômico

A versatilidade se estende além do tipo de material. Ao misturar vários gases precursores ou ajustar as condições de reação, você pode sintetizar materiais complexos e multicomponentes. Isso permite a engenharia precisa de propriedades específicas, como dureza extrema, alta pureza ou resistência superior à corrosão, diretamente no filme depositado.

Expandindo a Compatibilidade Através das Condições do Processo

A compatibilidade do CVD com uma ampla gama de materiais de substrato está diretamente ligada à sua capacidade de manipular o ambiente físico da reação, particularmente temperatura e pressão.

O Papel da Operação a Vácuo

Muitas reações químicas exigem calor significativo para iniciar. No entanto, ao realizar a deposição dentro de um vácuo, a pressão total na câmara é drasticamente reduzida. Neste ambiente de baixa pressão, as reações podem frequentemente ocorrer a temperaturas significativamente mais baixas.

Protegendo Substratos Sensíveis ao Calor

Essa capacidade de baixar a temperatura do processo é crítica para a compatibilidade do material. Permite o revestimento bem-sucedido de substratos que não podem suportar altas temperaturas, como certos polímeros ou componentes eletrônicos montados com solda de baixo ponto de fusão. Sem essa capacidade de baixa temperatura, o próprio substrato poderia ser danificado ou destruído durante o processo de revestimento.

Entendendo as Compensações

Embora altamente versátil, o CVD não é uma solução universal. Compreender suas limitações é fundamental para usá-lo de forma eficaz.

Manuseio e Custo do Precursor

Os gases precursores necessários para o CVD podem ser altamente tóxicos, inflamáveis ou caros. A aquisição e o manuseio seguro dos precursores específicos necessários para um novo material podem apresentar desafios logísticos e financeiros significativos.

Complexidade do Processo

Para obter um revestimento uniforme e de alta qualidade, é necessário um controle preciso sobre o fluxo de gás, temperatura e pressão. Projetar um reator e otimizar um processo CVD para uma nova aplicação, especialmente para substratos com geometrias complexas, pode ser uma tarefa de engenharia demorada e complexa.

Taxa de Deposição

Em comparação com alguns outros métodos de revestimento, como a pulverização térmica, o CVD pode ser um processo relativamente lento. Para aplicações que exigem revestimentos muito espessos em grandes áreas, o tempo necessário pode torná-lo impraticável.

Fazendo a Escolha Certa para Sua Aplicação

Em última análise, a decisão de usar CVD deve ser baseada nos requisitos técnicos específicos do seu projeto.

- Se o seu foco principal é pureza máxima e qualidade cristalina: O CVD é uma escolha excepcional, pois sua natureza química permite a construção de filmes com contaminação mínima, crucial para semicondutores.

- Se o seu foco principal é revestir um substrato sensível ao calor: Uma variante de baixa temperatura como o PECVD (Plasma-Enhanced CVD) é a abordagem ideal para evitar danos ao material subjacente.

- Se o seu foco principal é alcançar uma propriedade funcional específica: A capacidade do CVD de controlar com precisão a composição do filme o torna perfeito para engenharia de revestimentos com resistência à corrosão, dureza ou características ópticas sob medida.

Ao entender a interação entre seus princípios químicos e físicos, você pode aproveitar a notável versatilidade do CVD para resolver uma ampla gama de desafios de engenharia de materiais.

Tabela de Resumo:

| Aspecto | Principais Características |

|---|---|

| Versatilidade | Deposita cerâmicas, metais, vidros; controle preciso via temperatura, pressão e precursores |

| Compatibilidade de Materiais | Opera em temperaturas mais baixas sob vácuo, protege substratos sensíveis ao calor |

| Aplicações | Semicondutores, revestimentos resistentes ao desgaste, eletrônicos, componentes aeroespaciais |

| Limitações | Altos custos de precursores, complexidade do processo, taxas de deposição mais lentas |

Desbloqueie todo o potencial do CVD para o seu laboratório com a KINTEK! Aproveitando a excepcional P&D e fabricação interna, fornecemos soluções avançadas de fornos de alta temperatura, como fornos de Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente às suas necessidades experimentais únicas, aumentando a eficiência e os resultados. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem beneficiar seus projetos!

Guia Visual

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Qual é a função de um sistema PECVD na passivação de células solares de silício UMG? Aumente a Eficiência com Hidrogênio

- Qual é a temperatura ambiente para PECVD? Desbloqueie a Deposição de Filmes Finos em Baixa Temperatura

- Por que um sistema PECVD de alta precisão é necessário em ACSM? Habilite a Fabricação Aditiva em Escala Atômica em Baixa Temperatura

- Qual é a necessidade da limpeza iônica de gás com alto viés? Alcançar adesão de revestimento em nível atômico

- Como um sistema CVD garante a qualidade das camadas de carbono? Alcançando precisão nanométrica com KINTEK