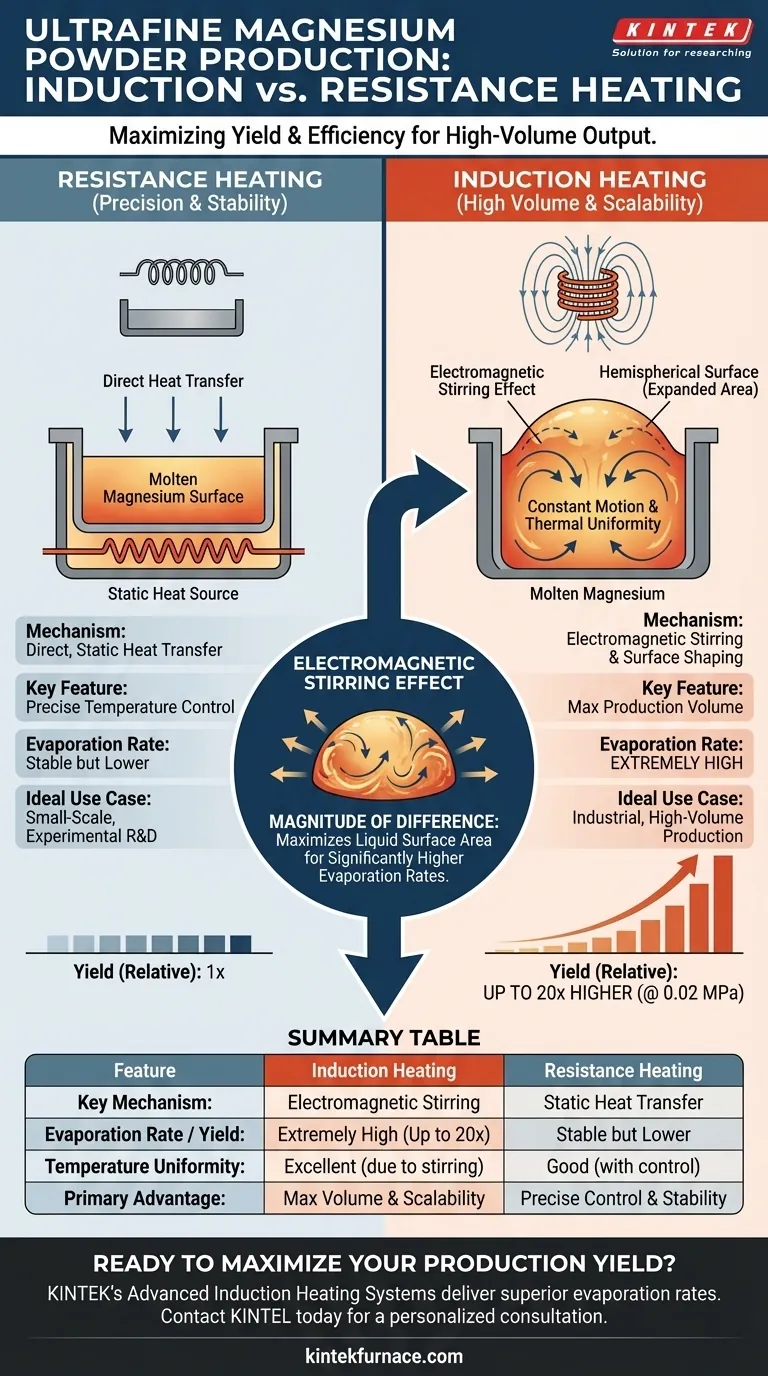

Na produção de pó de magnésio ultrafino, o aquecimento por indução oferece uma taxa de evaporação e um rendimento geral vastamente superiores em comparação com o aquecimento por resistência. Enquanto o aquecimento por resistência fornece estabilidade, o aquecimento por indução utiliza forças eletromagnéticas para alterar fundamentalmente o comportamento do metal fundido, resultando em aumentos de rendimento que podem exceder 20 vezes em pressões específicas (por exemplo, 0,02 MPa).

Conclusão Principal Embora o aquecimento por resistência ofereça controle preciso de temperatura, o aquecimento por indução é a escolha definitiva para produção em larga escala. Sua principal vantagem é a geração de um efeito de agitação eletromagnética, que maximiza a área superficial líquida e garante uniformidade térmica, impulsionando taxas de evaporação significativamente mais altas.

A Mecânica do Rendimento Superior

Para entender por que o aquecimento por indução é mais eficiente para esta aplicação específica, você deve olhar além da simples transferência de calor. A diferença reside em como o método de aquecimento interage com o estado físico do magnésio fundido.

O Papel da Agitação Eletromagnética

O aquecimento por resistência depende de uma fonte de calor estática (um fio de resistência) para transferir energia térmica.

Em contraste, o aquecimento por indução utiliza uma bobina de indução para gerar um campo magnético alternado.

Este campo induz um efeito de agitação eletromagnética dentro do magnésio fundido. Este movimento constante garante uma distribuição uniforme de temperatura altamente uniforme em toda a massa fundida, prevenindo pontos frios que poderiam prejudicar a evaporação.

Otimizando a Geometria da Superfície

O impacto mais crítico da agitação eletromagnética é físico, não apenas térmico.

As forças eletromagnéticas moldam a superfície do magnésio líquido em uma hemisfera.

Esta mudança geométrica é vital porque expande significativamente a área de evaporação efetiva. Uma área superficial maior está diretamente correlacionada a uma taxa de evaporação mais rápida, permitindo que mais pó seja produzido em menos tempo.

A Magnitude da Diferença

A lacuna de desempenho entre as duas tecnologias não é marginal.

A uma pressão de 0,02 MPa, fornos de aquecimento por indução demonstraram superar fornos de aquecimento por resistência em rendimento por um fator de mais de 20.

Para produção em escala industrial onde a produtividade é a métrica principal, esta diferença representa um ganho massivo de eficiência.

Compromissos Operacionais: Controle vs. Volume

Embora o aquecimento por indução domine em produção bruta, é importante entender a distinção operacional entre os dois métodos para garantir o ajuste certo para seus parâmetros de processo específicos.

Aquecimento por Resistência: Priorizando a Precisão

A evaporação por aquecimento por resistência usa um fio de resistência como fonte de calor primária.

A característica definidora deste método é o controle preciso de temperatura.

Como a geração de calor é linear e direta, é mais fácil manter um perfil de temperatura exato e estático. Isso pode ser preferível em configurações experimentais de pequena escala onde a estabilidade térmica é mais crítica do que o volume total.

Aquecimento por Indução: Priorizando a Produtividade

A evaporação por aquecimento por indução é controlada ajustando a frequência e a potência de aquecimento da bobina.

Embora isso permita um aquecimento potente, a natureza dinâmica do metal fundido (devido à agitação) introduz variáveis mais complexas do que um forno de resistência estático.

No entanto, o compromisso é fortemente inclinado a favor da indução para esta aplicação específica, pois os benefícios da expansão da área superficial superam em muito a simplicidade do aquecimento por resistência.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão entre esses dois tipos de fornos depende inteiramente se sua operação valoriza precisão térmica rigorosa ou volume máximo de produção.

- Se o seu foco principal é Produção em Larga Escala: Escolha o forno de aquecimento por indução para alavancar a agitação eletromagnética e maximizar seu rendimento em até 20 vezes.

- Se o seu foco principal é Precisão Experimental: Escolha o forno de aquecimento por resistência se o seu processo requer temperaturas estáticas e altamente controladas em vez de velocidade de evaporação bruta.

Em última análise, para a produção comercial de pó de magnésio ultrafino, o aquecimento por indução é o padrão da indústria para eficiência e escalabilidade.

Tabela Resumo:

| Recurso | Forno de Aquecimento por Indução | Forno de Aquecimento por Resistência |

|---|---|---|

| Mecanismo Chave | Agitação eletromagnética e modelagem de superfície | Transferência de calor direta e estática |

| Taxa de Evaporação / Rendimento | Extremamente Alto (Até 20x maior a 0,02 MPa) | Estável, mas Inferior |

| Uniformidade de Temperatura | Excelente (devido à agitação) | Bom (com controle preciso) |

| Vantagem Principal | Volume Máximo de Produção e Escalabilidade | Controle Preciso de Temperatura e Estabilidade |

| Caso de Uso Ideal | Produção Industrial em Larga Escala | P&D Experimental em Pequena Escala |

Pronto para Maximizar o Rendimento da Sua Produção de Pó Ultrafino?

Para fabricantes focados em escalabilidade e eficiência, a tecnologia de forno correta é crítica. Os sistemas avançados de aquecimento por indução da KINTEK são projetados para fornecer as taxas de evaporação superiores e os efeitos de agitação eletromagnética necessários para produção em larga escala.

Deixe-nos ajudá-lo a atingir seus objetivos de produção. Nossos especialistas trabalharão com você para selecionar ou personalizar uma solução de forno — seja Indução, Mufla, Tubo, Rotativo ou a Vácuo — que atenda perfeitamente aos seus requisitos de processo.

Entre em contato com a KINTEL hoje mesmo para uma consulta personalizada e veja como nossa experiência pode transformar sua linha de produção.

Guia Visual

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que o gás argônio de alta pureza é utilizado durante a fusão de ligas AlCoCrFeNi2.1? Garanta a Pureza Máxima da Liga

- Qual é a função de um forno de indução a vácuo com cadinho de cobre frio na preparação da liga Ti-5Al-2.5Sn?

- Qual é a função principal de um forno de fusão por arco? Mestria na Homogeneização de Lingotes de Ligas à Base de Ferro

- Que faixa de temperatura os fornos a vácuo aquecidos por indução podem atingir? Desbloqueie Calor Extremo e Pureza para Seus Materiais

- Quais recursos de segurança devem ser procurados em um forno de fusão por indução? Garanta a Proteção do Operador e da Instalação

- Qual é o papel das peças de trabalho de metal 3D em um reator de decomposição de amônia por aquecimento por indução? Principais impulsionadores de eficiência

- Qual o papel de um cadinho cerâmico no processo de fusão por indução de metais? Benefícios Chave e Fatores de Desempenho

- Por que operar em ambiente de vácuo é importante para a fusão de certas ligas metálicas? Alcance Pureza e Desempenho Superiores