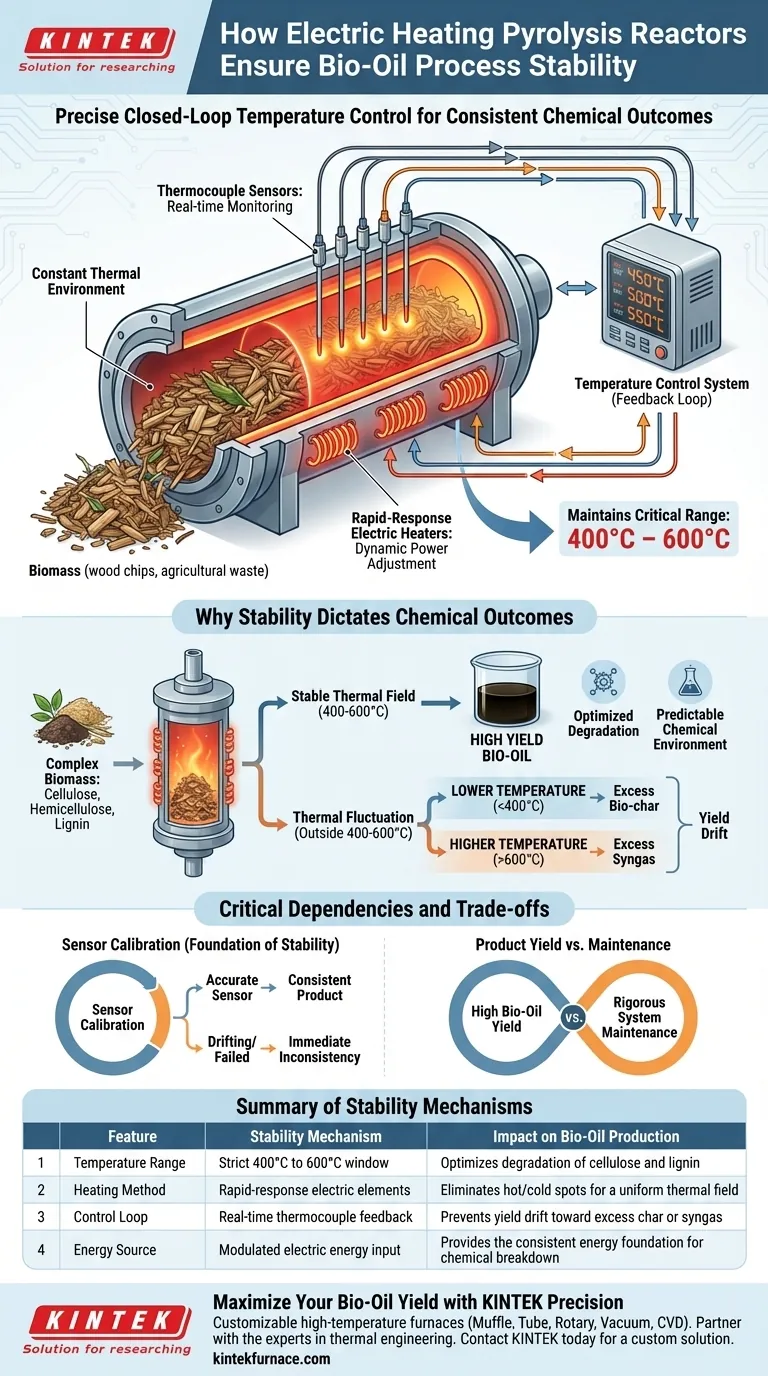

Um reator de pirólise com aquecimento elétrico garante estabilidade por meio de um sistema preciso de controle de temperatura em malha fechada. Ao utilizar sensores termopares sensíveis para monitorar continuamente as condições internas, o sistema ajusta dinamicamente os elementos de aquecimento elétrico para manter um ambiente térmico constante. Esse mecanismo mantém o reator dentro da faixa crítica de 400°C a 600°C, eliminando efetivamente as flutuações térmicas que, de outra forma, interromperiam o processo químico.

Ponto Principal A obtenção de bio-óleo de alta qualidade requer mais do que apenas calor; requer um "campo" térmico estável. O reator de aquecimento elétrico fornece isso acoplando sensores de precisão com aquecedores elétricos de resposta rápida, garantindo a base de energia consistente necessária para degradar quimicamente a biomassa em óleo, em vez de carvão ou gás residual.

A Mecânica da Estabilidade Térmica

O Papel dos Sensores Termopares

Para manter a estabilidade, o reator depende de uma rede de sensores termopares. Esses sensores atuam como os "olhos" do sistema, fornecendo dados em tempo real sobre a temperatura interna do reator.

Criando um Ambiente Térmico Constante

Com base no feedback dos sensores, o sistema de controle de temperatura modula a entrada de energia elétrica. Isso cria um campo de alta temperatura constante, evitando os pontos quentes e frios comuns em métodos de aquecimento menos precisos.

A Janela de 400°C a 600°C

O sistema é especificamente calibrado para manter a temperatura estritamente entre 400°C e 600°C. Manter essa janela específica é o principal objetivo operacional do mecanismo de estabilidade de aquecimento elétrico.

Por Que a Estabilidade Determina os Resultados Químicos

Degradação de Biomassa Complexa

A estabilidade do reator fornece a base de energia necessária para a degradação termoquímica dos componentes da biomassa. Especificamente, esse calor consistente é necessário para decompor efetivamente celulose, hemicelulose e lignina.

Controle da Distribuição do Produto

A estabilidade não é apenas uma questão de segurança; determina o que você produz. O controle preciso da temperatura dita diretamente a distribuição final dos três subprodutos principais: bio-óleo, bio-carvão e gás de síntese.

Prevenindo a Deriva do Rendimento

Sem essa precisão elétrica, a reação pode tender à produção de excesso de carvão (em temperaturas mais baixas) ou gás de síntese (em temperaturas mais altas). O reator elétrico garante que o processo permaneça na "zona de bio-óleo".

Dependências Críticas e Compromissos

Dependência da Calibração do Sensor

A estabilidade de todo o processo depende fortemente da precisão dos sensores termopares. Se esses sensores desviarem ou falharem, a base de "controle preciso de temperatura" desmorona, levando a inconsistências imediatas no produto.

A Sensibilidade do Rendimento do Produto

Como a distribuição de bio-óleo, carvão e gás de síntese é determinada diretamente pelo controle de temperatura, há pouca margem para erro. O compromisso para um alto rendimento de bio-óleo é a exigência de manutenção rigorosa do sistema de controle térmico.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficiência da sua produção de bio-óleo, você deve alinhar seus parâmetros operacionais com as capacidades do sistema de aquecimento elétrico.

- Se o seu foco principal é maximizar o Rendimento de Bio-óleo: Certifique-se de que seu sistema de controle esteja calibrado para manter a temperatura estritamente dentro do meio da faixa de 400°C–600°C para otimizar a degradação da celulose.

- Se o seu foco principal é a Consistência do Processo: Priorize a calibração regular dos sensores termopares, pois eles são o único ponto de verdade para manter o campo térmico necessário.

A verdadeira estabilidade do processo cria o ambiente químico previsível necessário para transformar biomassa bruta em valiosos recursos energéticos.

Tabela Resumo:

| Recurso | Mecanismo de Estabilidade | Impacto na Produção de Bio-óleo |

|---|---|---|

| Faixa de Temperatura | Janela estrita de 400°C a 600°C | Otimiza a degradação de celulose e lignina |

| Método de Aquecimento | Elementos elétricos de resposta rápida | Elimina pontos quentes/frios para um campo térmico uniforme |

| Loop de Controle | Feedback em tempo real do termopar | Previne a deriva do rendimento para excesso de carvão ou gás de síntese |

| Fonte de Energia | Entrada de energia elétrica modulada | Fornece a base de energia consistente para a decomposição química |

Maximize Seu Rendimento de Bio-óleo com Precisão KINTEK

A obtenção de resultados químicos consistentes na pirólise de biomassa requer estabilidade térmica intransigente. A KINTEK oferece soluções de aquecimento de alto desempenho apoiadas por P&D e fabricação especializadas, garantindo que sua pesquisa ou produção permaneça travada na "zona de bio-óleo".

Se você precisa de sistemas Muffle, Tube, Rotary, Vacuum ou CVD, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender aos seus requisitos exclusivos de estabilidade de processo. Não deixe que as flutuações térmicas comprometam seus resultados — faça parceria com os especialistas em engenharia térmica.

Pronto para otimizar seu processo de pirólise? Entre em contato com a KINTEK hoje mesmo para uma solução personalizada.

Guia Visual

Referências

- Haniif Prasetiawan, R Fitrah. The Effect of Raw Material Composition and Pyrolysis Temperature on The Characteristics of Bio-Oil from the Pyrolysis of Sawdust and Sugar Cane Bagasse Mixture. DOI: 10.1051/e3sconf/202564803007

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

As pessoas também perguntam

- Como o material se move através de um forno rotativo? Controle de Fluxo Mestre para Processamento Uniforme

- O que é um forno rotativo e para que é utilizado? Obtenha Aquecimento Uniforme para Materiais Industriais

- Quais são os benefícios do movimento contínuo da amostra em fornos de tubo rotativo? Aumente a Uniformidade e a Eficiência

- Que recursos avançados os fornos rotativos modernos incluem? Aumente a Eficiência com Controle Térmico Inteligente e Preciso

- Qual é o benefício de um forno rotativo operar como um forno em batelada? Obter Uniformidade e Controle Superior

- Quais materiais são usados na construção do corpo do forno de aquecimento de um forno rotativo? Explore Designs Duráveis e Eficientes

- Qual é a estrutura básica e o princípio de operação de um forno rotativo? Domine o Processamento Térmico Contínuo

- Quais são algumas aplicações comuns de fornos tubulares rotativos? Desbloqueie o Processamento Eficiente de Materiais a Granel