Em resumo, os fornos tubulares rotativos são usados para o processamento contínuo e de alta temperatura de materiais a granel soltos, como pós e grânulos. Suas principais aplicações incluem a fabricação em larga escala de materiais industriais, como alumina e clínquer de cimento, e processos químicos especializados, como calcinação, oxidação e redução gasosa de minérios em indústrias que vão da metalurgia à ciência dos materiais.

Um forno tubular rotativo não é apenas um forno de alta temperatura; sua característica definidora é a rotação contínua que revolve o material. Este mecanismo exclusivo é o que o torna a escolha superior para alcançar uma uniformidade térmica excepcional e promover reações químicas eficientes em materiais soltos e a granel.

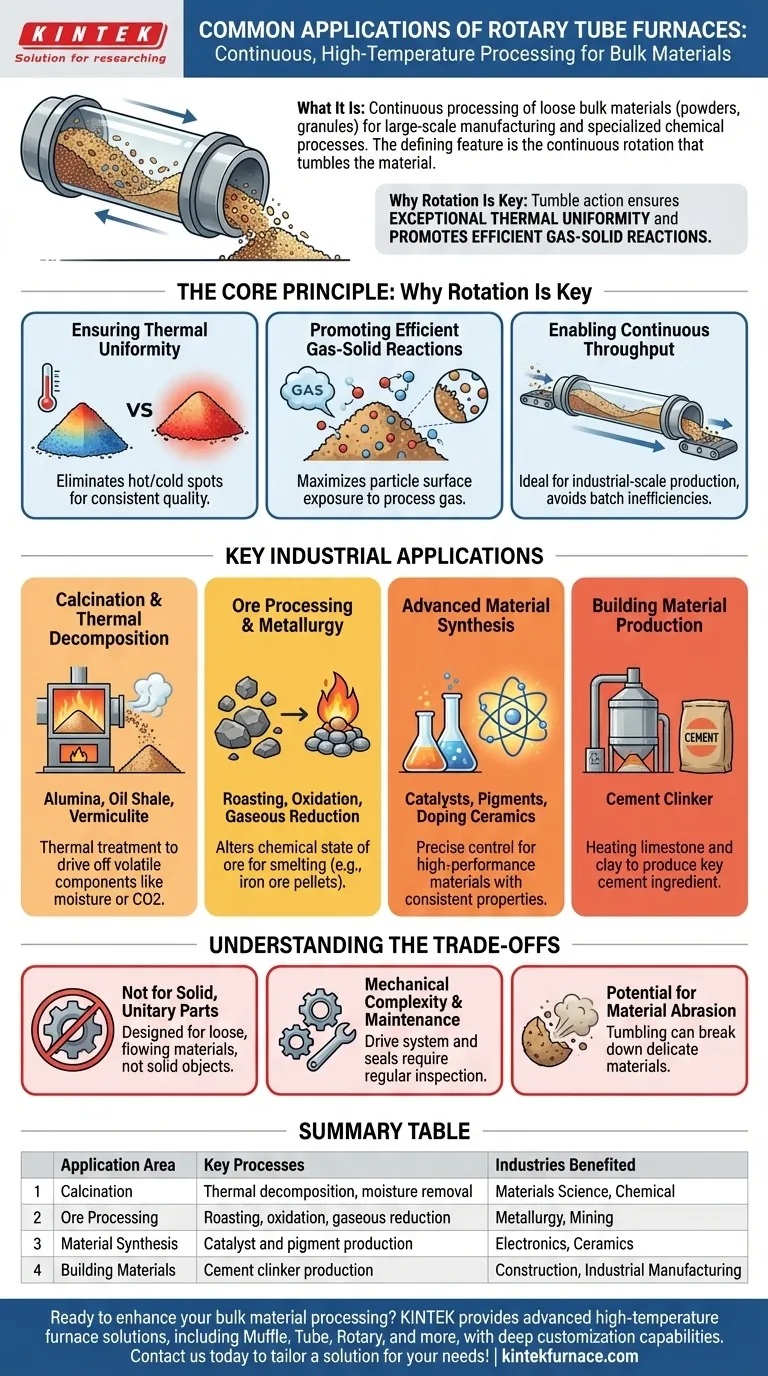

O Princípio Central: Por Que a Rotação é Fundamental

Compreender as aplicações de um forno tubular rotativo começa por entender sua principal vantagem: a rotação em si. Ao contrário de um forno estático onde o material permanece imóvel, o tombamento constante é um recurso de engenharia deliberado que desbloqueia capacidades de processamento específicas.

Garantindo a Uniformidade Térmica

Em um forno estático, uma pilha de pó aquecerá de forma desigual. As camadas externas ficam quentes enquanto o núcleo permanece frio, levando a uma qualidade de produto inconsistente.

A suave ação de tombamento de um forno rotativo mistura constantemente o material, garantindo que cada partícula seja uniformemente exposta à fonte de calor. Isso elimina pontos quentes e frios, resultando em um produto final altamente consistente.

Promovendo Reações Eficientes Gás-Sólido

Muitas aplicações chave, como oxidação ou redução, exigem que um gás de processo reaja com o material sólido. A rotação é crítica aqui.

À medida que a cama de material tomba, ela expõe constantemente novas superfícies de partículas à atmosfera controlada do forno. Isso aumenta drasticamente a eficiência e a completude da reação química, o que é vital para processos como a ustulação de minério ou a síntese de catalisadores.

Possibilitando o Rendimento Contínuo

Os fornos tubulares rotativos são projetados para operação contínua. O material bruto é alimentado em uma extremidade do tubo rotativo inclinado e o material processado sai pela outra.

Este projeto é essencial para a produção em escala industrial, onde parar para carregar e descarregar lotes individuais, conforme exigido por um forno de caixa, seria ineficiente.

Aplicações Industriais Chave em Detalhe

As vantagens únicas da rotação tornam esses fornos indispensáveis para processos específicos e de alto valor em múltiplas indústrias.

Calcinação e Decomposição Térmica

Calcinação é um processo de tratamento térmico que provoca uma mudança química, como a remoção de umidade, dióxido de carbono ou outros componentes voláteis.

Fornos rotativos são ideais para calcinar materiais como alumina, xisto betuminoso e vermiculita, onde o aquecimento uniforme é necessário para concluir o processo de decomposição de forma eficiente.

Processamento de Minério e Metalurgia

Na metalurgia, os fornos rotativos são usados para ustulação, oxidação e redução gasosa. Esses processos alteram o estado químico de um minério para prepará-lo para a fundição.

Por exemplo, são usados para fabricar pelotas de minério de ferro ou para analisar escórias metalúrgicas, onde reações controladas em altas temperaturas são fundamentais para o processo.

Síntese de Materiais Avançados

O controle preciso oferecido por esses fornos os torna valiosos para a criação de materiais de alto desempenho.

As aplicações incluem a síntese de catalisadores e pigmentos, onde a consistência é fundamental, e a dopagem de cerâmicas com metais de terras raras para alcançar propriedades eletrônicas ou ópticas específicas.

Produção de Materiais de Construção

A fabricação de clínquer de cimento é uma aplicação clássica de fornos rotativos em larga escala, um tipo de forno rotativo.

O processo envolve aquecer calcário e argila a temperaturas de sinterização em um enorme forno rotativo para produzir o ingrediente chave para o cimento moderno.

Compreendendo as Desvantagens

Embora potentes, os fornos tubulares rotativos não são uma solução universal. Seu design especializado vem com limitações claras.

Não para Peças Sólidas e Unitárias

Estes fornos são projetados exclusivamente para processar pós, grânulos ou outros materiais soltos e fluidos. Não podem ser usados para o tratamento térmico de um único objeto ou componente sólido.

Complexidade Mecânica e Manutenção

O sistema de acionamento, as vedações e os rolamentos que permitem a rotação do tubo adicionam complexidade mecânica em comparação com um forno estático simples. Esses componentes requerem inspeção e manutenção regulares para garantir uma operação confiável.

Potencial para Abrasão do Material

A ação de tombamento, embora benéfica para o aquecimento, pode causar atrito em materiais muito delicados ou friáveis. Isso pode levar à geração de pó fino ou à quebra da forma de partícula desejada, o que deve ser considerado durante o projeto do processo.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de forno correta depende inteiramente do seu material e do seu objetivo de processamento.

- Se o seu foco principal for produção contínua em larga escala: Um forno tubular rotativo é ideal para o processamento de alto rendimento de materiais como minerais ou clínquer de cimento.

- Se o seu foco principal for uma reação química uniforme: Este forno se destaca em processos como oxidação ou redução, onde cada partícula deve ser igualmente exposta a uma atmosfera controlada.

- Se o seu foco principal for pesquisa e desenvolvimento: Um forno tubular rotativo de escala laboratorial oferece controle preciso para a síntese de novos pós e catalisadores com propriedades altamente consistentes.

- Se você estiver processando objetos sólidos grandes ou pós extremamente frágeis: Um forno de caixa estático ou um forno tubular padrão é provavelmente uma escolha mais adequada.

Em última análise, a decisão de usar um forno tubular rotativo depende de sua capacidade incomparável de processar materiais a granel de maneira uniforme em um ambiente dinâmico.

Tabela Resumo:

| Área de Aplicação | Processos Chave | Indústrias Beneficiadas |

|---|---|---|

| Calcinação | Decomposição térmica, remoção de umidade | Ciência dos Materiais, Química |

| Processamento de Minério | Ustulação, oxidação, redução gasosa | Metalurgia, Mineração |

| Síntese de Materiais | Produção de catalisadores e pigmentos | Eletrônica, Cerâmica |

| Materiais de Construção | Produção de clínquer de cimento | Construção, Fabricação Industrial |

Pronto para aprimorar seu processamento de materiais a granel com precisão e eficiência? Alavancando P&D excepcional e fabricação interna, a KINTEK fornece a laboratórios diversos soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo fornos Muffle, Tubo, Rotativos, fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais exclusivos. Se você atua em metalurgia, ciência dos materiais ou processamento químico, nossa experiência garante desempenho e confiabilidade ideais. Entre em contato conosco hoje para discutir como podemos adaptar uma solução para suas necessidades específicas!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Quais são as principais características de um forno rotativo? Obtenha Uniformidade e Controle Superiores

- Quais são as principais vantagens dos fornos de tubo rotativo? Alcance Uniformidade e Eficiência Superior no Processamento Térmico

- Como é caracterizada a estrutura de um forno tubular rotativo? Descubra Seus Principais Componentes e Benefícios

- Por que a transferência de calor eficiente é importante em fornos tubulares rotativos? Aumente a Uniformidade e a Produtividade

- Que outros campos utilizam fornos de tubo rotativo? Descubra Soluções de Aquecimento Versáteis para Múltiplas Indústrias