No processamento de materiais a altas temperaturas, um forno rotativo é um equipamento especializado concebido para o tratamento contínuo de materiais soltos e granulares. Consiste num tubo longo e cilíndrico que gira sobre o seu eixo, enquanto está ligeiramente inclinado, utilizando a gravidade e o movimento para misturar e transportar materiais de uma entrada para uma saída, garantindo um aquecimento excecionalmente uniforme.

O objetivo principal de um forno rotativo não é apenas aquecer material, mas fazê-lo de forma contínua e uniforme. O seu design rotativo e inclinado é concebido para tombar e misturar sólidos a granel à medida que estes se movem através do forno, garantindo um processamento consistente que é impossível de alcançar num sistema estático.

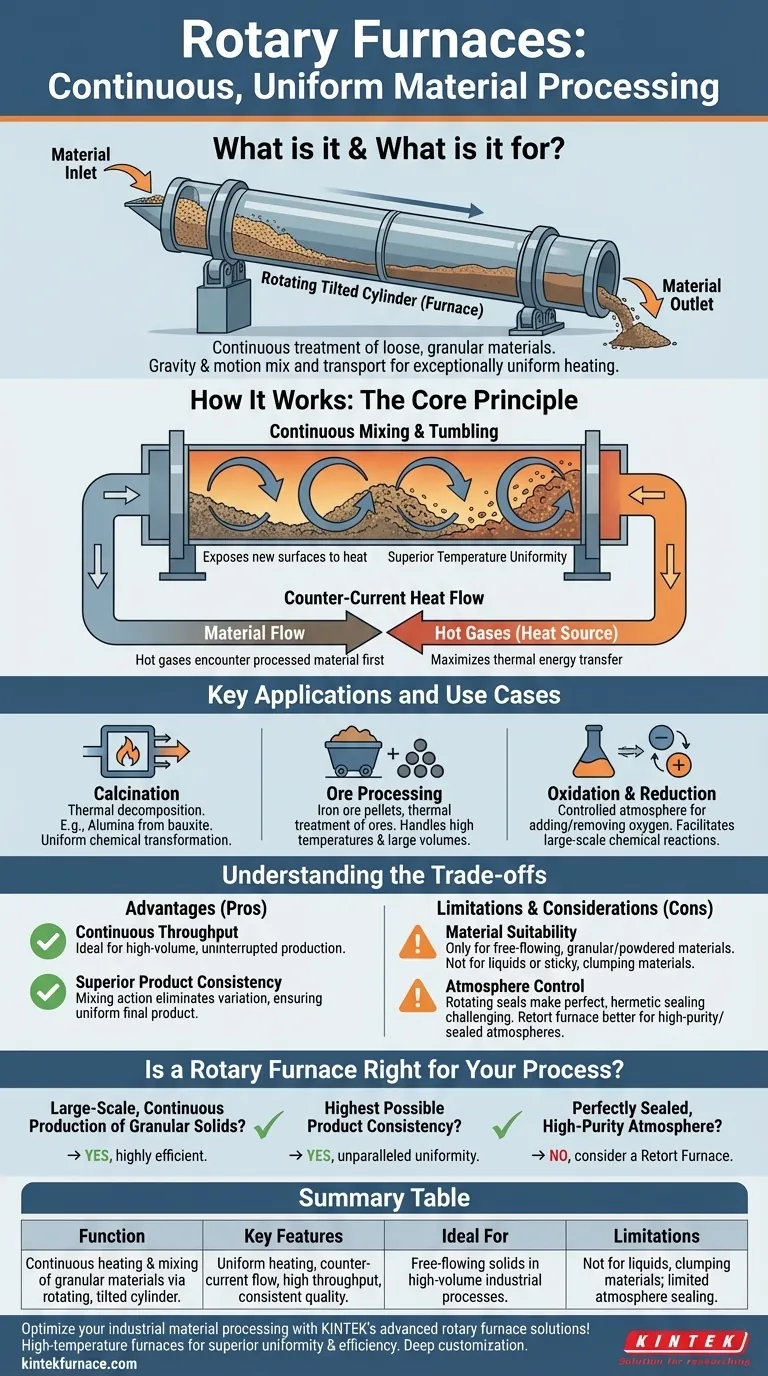

O Princípio Fundamental: Como Funciona um Forno Rotativo

A eficácia de um forno rotativo provém do seu design mecânico simples, mas potente. A sinergia entre rotação, inclinação e fluxo de calor cria um ambiente de processamento altamente eficiente.

O Cilindro Rotativo e Inclinado

O forno é essencialmente um grande tubo em forma de barril que gira lentamente em torno do seu eixo longitudinal.

Este cilindro é instalado num ligeiro ângulo em relação à horizontal. Esta inclinação é crítica, pois garante que o material alimentado na extremidade superior viajará gradualmente para a extremidade inferior à medida que o forno gira.

O Benefício da Mistura Contínua

À medida que o cilindro gira, o material no seu interior é continuamente elevado e tombado. Esta ação, semelhante à da roupa numa máquina de secar, expõe constantemente novas superfícies à fonte de calor.

Este movimento de tombamento é a chave para alcançar uma uniformidade de temperatura superior. Previne pontos quentes e garante que cada partícula sofre o mesmo tratamento térmico, resultando num produto final altamente consistente.

Fluxo de Calor em Contracorrente

Na maioria dos designs, o calor é fornecido por gases quentes que fluem na direção oposta ao material. Isto é conhecido como fluxo em contracorrente.

Este método é altamente eficiente. Os gases mais quentes encontram o material mais processado perto da extremidade de descarga, enquanto os gases mais frios que saem pré-aquecem o material fresco na entrada, maximizando a transferência de energia térmica.

Principais Aplicações e Casos de Uso

O design de um forno rotativo torna-o ideal para processos industriais específicos que beneficiam de um rendimento contínuo e de um aquecimento uniforme de sólidos.

Calcinação

A calcinação é um processo de decomposição térmica utilizado para transformar materiais. Um forno rotativo é excecionalmente adequado para isso, como na produção de alumina a partir de bauxite.

A mistura contínua garante que a transformação química ocorre uniformemente em todo o material a granel.

Processamento de Minérios

A fabricação de pelotas de minério de ferro e o tratamento térmico de outros minérios são aplicações comuns.

A capacidade do forno de lidar com altas temperaturas e processar grandes volumes torna-o um pilar da indústria de metais e mineração.

Oxidação e Redução

Processos que exigem a adição ou remoção de oxigénio de um material podem ser realizados eficazmente num forno rotativo.

A atmosfera dentro do forno pode ser controlada para criar um ambiente oxidante ou redutor, facilitando estas reações químicas em larga escala.

Compreender as Compromissos

Embora potente, um forno rotativo é uma ferramenta especializada. Compreender as suas vantagens e limitações é crucial para uma aplicação adequada.

Vantagem: Rendimento Contínuo

O benefício mais significativo é a sua adequação para a produção contínua e de alto volume. Ao contrário de um forno em batelada que deve ser carregado e descarregado, um forno rotativo opera ininterruptamente.

Isto o torna ideal para plantas industriais onde a produção consistente é um fator económico primário.

Vantagem: Consistência Superior do Produto

A ação de mistura inerente praticamente elimina a variação do processo. O resultado é um produto final com um nível de uniformidade que os fornos estáticos em batelada não conseguem igualar.

Limitação: Adequação do Material

Os fornos rotativos são projetados para materiais granulares ou em pó, de fluxo livre.

Não são adequados para líquidos, grandes objetos únicos ou materiais que se tornam pegajosos e propensos a aglomerar-se, pois isso impediria o fluxo e a rotação.

Consideração: Controlo da Atmosfera

Embora um forno rotativo possa gerir uma atmosfera controlada, o seu design com selos rotativos torna desafiador alcançar um selo perfeito e hermético.

Para processos que exigem atmosferas extremamente puras ou específicas seladas (como vácuo ou gás inerte de alta pureza), um forno de retorta é muitas vezes uma alternativa mais adequada, pois a sua característica de design principal é uma câmara selada.

Um Forno Rotativo é Adequado para o Seu Processo?

Escolher a tecnologia de forno correta depende inteiramente do seu material, escala e objetivos de processamento.

- Se o seu foco principal é a produção em larga escala e contínua de sólidos granulares: Um forno rotativo é uma das tecnologias mais eficientes e eficazes disponíveis.

- Se o seu foco principal é alcançar a maior consistência possível do produto: A ação de tombamento e mistura de um forno rotativo oferece uma uniformidade de temperatura incomparável para materiais a granel.

- Se o seu foco principal é o processamento sob uma atmosfera perfeitamente selada e de alta pureza: Deve avaliar um forno de retorta, que é especificamente projetado para essa finalidade.

Em última análise, compreender esta tecnologia capacita-o a selecionar a ferramenta certa para criar um produto consistente e de alta qualidade em escala industrial.

Tabela Resumo:

| Aspeto | Detalhes |

|---|---|

| Função | Aquecimento e mistura contínuos de materiais granulares através de um cilindro rotativo e inclinado |

| Características Principais | Aquecimento uniforme, fluxo de calor em contracorrente, alto rendimento, qualidade consistente do produto |

| Aplicações Comuns | Calcinação (por exemplo, produção de alumina), processamento de minérios (por exemplo, pelotas de ferro), oxidação/redução |

| Ideal Para | Sólidos de fluxo livre em processos industriais de alto volume |

| Limitações | Não adequado para líquidos, objetos grandes ou materiais que se aglomeram; vedação de atmosfera limitada |

Otimize o processamento dos seus materiais industriais com as avançadas soluções de fornos rotativos da KINTEK! Aproveitando uma excecional I&D e fabrico interno, fornecemos a diversos laboratórios fornos de alta temperatura, incluindo fornos rotativos, concebidos para uniformidade e eficiência superiores. A nossa forte capacidade de personalização profunda garante o alinhamento preciso com as suas necessidades experimentais únicas. Contacte-nos hoje para discutir como os nossos produtos podem melhorar a consistência e a escala da sua produção!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como os fornos de tubo rotativo suportam monitoramento em tempo real e processamento contínuo? Aumente a eficiência com fluxo contínuo e observação ao vivo

- Quais são as aplicações comuns de um forno tubular rotativo?Utilizações essenciais para o processamento térmico de precisão

- Por que a transferência de calor eficiente é importante em fornos tubulares rotativos? Aumente a Uniformidade e a Produtividade

- Quais são as principais características dos fornos tubulares rotativos em relação ao tratamento térmico? Alcançar Aquecimento Uniforme e Alto Rendimento

- Quais são as principais vantagens dos fornos de tubo rotativo? Alcance Uniformidade e Eficiência Superior no Processamento Térmico