O principal benefício de operar um forno rotativo como um forno em batelada é a combinação de uniformidade superior do processo com controle preciso e repetível sobre uma quantidade específica de material. Isso permite ciclos de tratamento térmico personalizados e gerenciamento simplificado de materiais, pois a carga do forno pode ser facilmente calculada e rastreada por batelada.

A força central de um forno rotativo é sua capacidade de misturar e aquecer materiais uniformemente. Operá-lo em modo de batelada aproveita essa força e a aplica a um lote discreto e mensurável, proporcionando a precisão de um processo de grau laboratorial com a capacidade de uma ferramenta industrial.

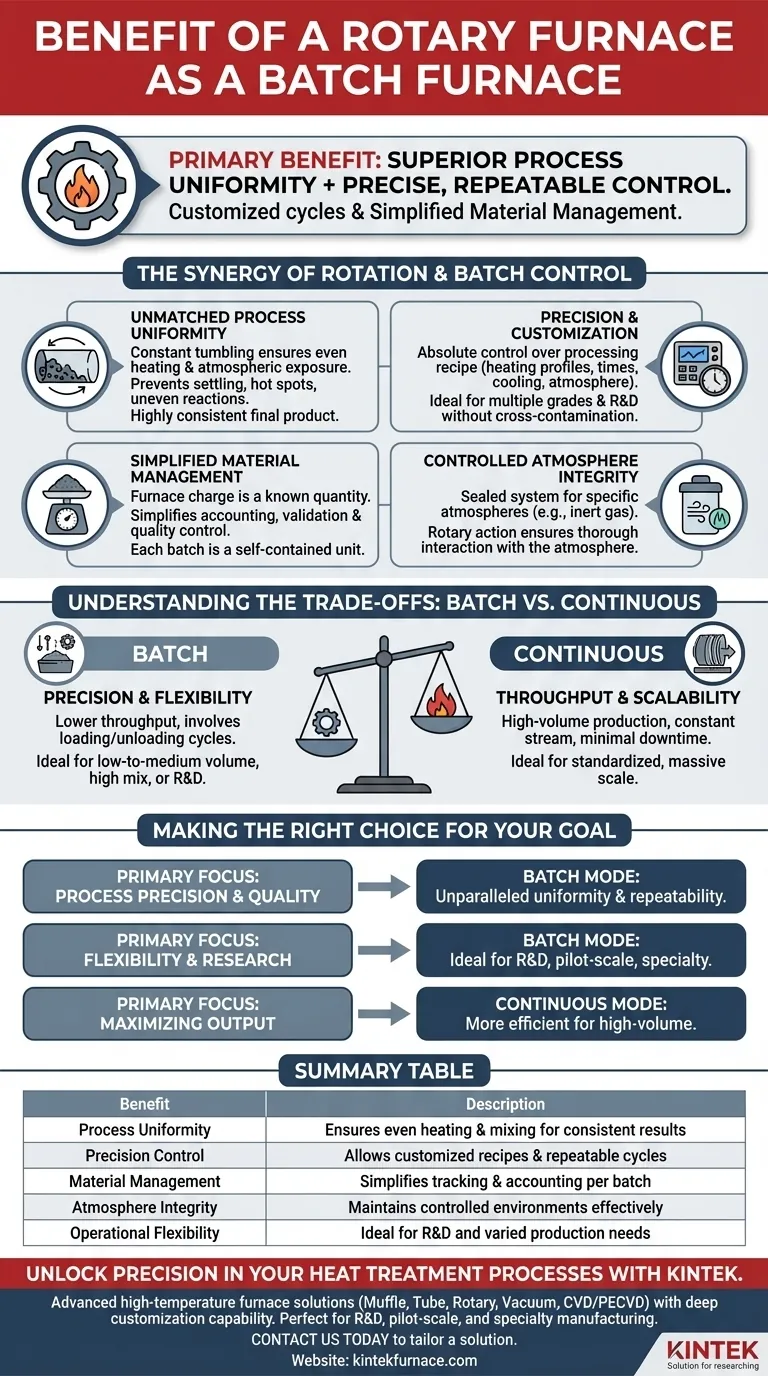

A Sinergia da Rotação e do Controle em Batelada

A decisão de usar um forno rotativo em modo de batelada não se trata de compromisso; trata-se de combinar as vantagens distintas de duas metodologias diferentes para alcançar um resultado específico e de alto valor. Essa sinergia aborda desafios que nem um forno de batelada estático nem um forno rotativo contínuo conseguem resolver com a mesma eficácia por conta própria.

Uniformidade de Processo Incomparável

A característica definidora de um forno rotativo é seu tubo rotativo. Essa ação constante de tombamento garante que cada partícula dentro da batelada seja exposta às mesmas condições de temperatura e atmosfera.

Isso evita problemas comuns, como sedimentação de amostras, pontos quentes ou reações desiguais, resultando em um produto final altamente consistente e uniforme. A mistura mecânica aprimora a eficiência da transferência de calor, resultando frequentemente em um processamento mais rápido e uniforme.

Precisão e Personalização

A operação em batelada oferece controle absoluto sobre a receita de processamento para um único lote contido. Você pode programar perfis de aquecimento precisos, tempos de permanência, taxas de resfriamento e composições atmosféricas adaptadas especificamente para aquele material.

Isso é inestimável ao trabalhar com múltiplas séries de materiais ou ao desenvolver novos processos, pois você pode executar ciclos de tratamento muito diferentes consecutivamente, sem contaminação cruzada ou longos períodos de recalibração.

Gerenciamento Simplificado de Materiais

Ao operar em modo de batelada, a carga do forno é uma quantidade conhecida, calculada por peso ou volume antes do início do processamento. Isso simplifica imensamente a contabilidade de materiais e a validação do processo.

Para indústrias que exigem rigoroso controle de qualidade e rastreabilidade, tratar o material em lotes discretos e documentados é uma vantagem crítica. Cada lote serve como uma unidade de produção autônoma.

Integridade da Atmosfera Controlada

Muitos processos avançados exigem uma atmosfera específica, como um gás inerte, para evitar oxidação. Em um sistema de batelada, o forno é selado com o material e o gás desejado.

A ação rotativa garante que toda a carga de material interaja de forma completa e uniforme com essa atmosfera controlada, um nível de integridade que pode ser mais difícil de manter em um sistema de alimentação contínua.

Entendendo as Trocas: Batelada vs. Contínuo

A escolha entre operação em batelada e contínua envolve uma troca fundamental entre precisão e vazão (throughput). Entender isso é fundamental para selecionar o processo certo para o seu objetivo.

Vazão e Escalabilidade

O inconveniente mais significativo do processamento em batelada é uma vazão total menor. O processo envolve ciclos distintos de carregamento, aquecimento, resfriamento e descarregamento, o que introduz tempo não produtivo.

Um forno rotativo contínuo, em contraste, é projetado para produção de alto volume, processando um fluxo constante de material com tempo de inatividade mínimo.

Flexibilidade Operacional

A operação em batelada é inerentemente mais flexível. É econômica para produção de baixo a médio volume e ideal para instalações que lidam com uma grande mistura de produtos diferentes ou mudanças frequentes nos requisitos de processamento.

Os sistemas contínuos se destacam na produção de um único produto em escala massiva, mas são menos adaptáveis a mudanças frequentes.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de aproveitar as capacidades de batelada de um forno rotativo deve ser impulsionada pelo seu objetivo operacional principal.

- Se o seu foco principal for precisão e qualidade do processo: A combinação de mistura rotativa e controle em batelada proporciona uniformidade e repetibilidade inigualáveis para tratamentos térmicos complexos.

- Se o seu foco principal for flexibilidade e pesquisa: A capacidade de executar bateladas pequenas, personalizadas e altamente controladas torna este modo ideal para P&D, testes em escala piloto e fabricação especializada.

- Se o seu foco principal for maximizar a produção: Um forno rotativo contínuo é a escolha mais eficiente para produção padronizada de alto volume, onde a vazão é a métrica dominante.

Em última análise, usar um forno rotativo em modo de batelada é uma escolha deliberada pela precisão e controle em detrimento do volume puro.

Tabela de Resumo:

| Benefício | Descrição |

|---|---|

| Uniformidade do Processo | Garante aquecimento e mistura uniformes para resultados consistentes |

| Controle de Precisão | Permite receitas personalizadas e ciclos repetíveis |

| Gerenciamento de Materiais | Simplifica o rastreamento e a contabilidade por batelada |

| Integridade da Atmosfera | Mantém ambientes controlados de forma eficaz |

| Flexibilidade Operacional | Ideal para P&D e necessidades de produção variadas |

Desbloqueie a Precisão em Seus Processos de Tratamento Térmico com a KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Múfla, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais únicos.

Se você está em P&D, testes em escala piloto ou fabricação especializada, nossos fornos rotativos em batelada oferecem uniformidade e controle inigualáveis. Entre em contato conosco hoje para discutir como podemos adaptar uma solução para suas necessidades específicas e aumentar a eficiência do seu laboratório!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão

- Qual é o propósito do mecanismo de rotação em um forno tubular rotativo? Alcançar Aquecimento Uniforme e Controle de Processo Aprimorado

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme

- Quais materiais podem ser usados para fazer o conjunto de tubo rotativo desses fornos? Escolha o Melhor para Suas Necessidades de Alta Temperatura

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas