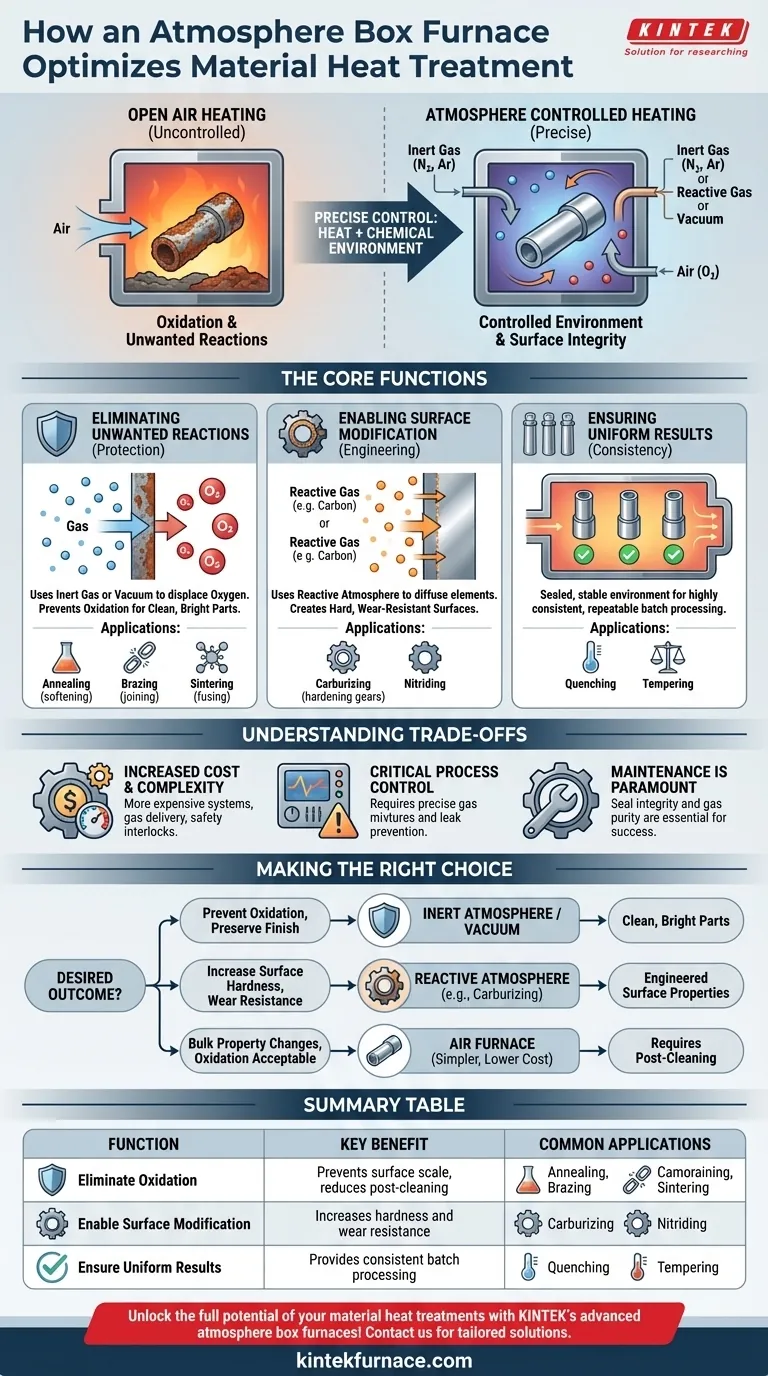

Em sua essência, um forno de caixa com atmosfera contribui para o tratamento térmico de materiais ao fornecer controle preciso sobre o ambiente químico que envolve uma peça, além de controlar a temperatura. Esse controle evita reações indesejadas como a oxidação e permite modificações superficiais específicas, possibilitando a obtenção de propriedades de materiais impossíveis de criar ao aquecer em ar livre.

A vantagem crucial de um forno de atmosfera é sua capacidade de transformar o ambiente do forno de um contaminante potencial (ar) em uma ferramenta ativa e benéfica. Não se trata apenas de aplicar calor; trata-se de controlar as interações químicas na superfície do material para protegê-lo ou alterá-lo intencionalmente.

A Função Principal: Ir Além do Simples Aquecimento

Aquecer um material em ar livre provoca reações químicas, principalmente oxidação (ferrugem ou carepa). Um forno de atmosfera gerencia o ambiente para prevenir essas reações ou introduzir novas e desejáveis.

Eliminando Reações Indesejadas

Um forno de atmosfera pode ser preenchido com um gás não reativo (inerte) como nitrogênio ou argônio, ou pode ser colocado sob vácuo.

Esse ambiente controlado desloca fisicamente o oxigênio, impedindo-o de reagir com a superfície metálica quente. O resultado é uma peça limpa e brilhante que retém sua composição e acabamento de superfície originais, eliminando a necessidade de limpeza pós-processo custosa e prejudicial.

Possibilitando a Modificação Química da Superfície

Alternativamente, o forno pode ser preenchido com uma atmosfera quimicamente reativa. Os gases se tornam um ingrediente ativo no processo de tratamento térmico.

Por exemplo, na cementação, uma atmosfera rica em carbono é usada para difundir átomos de carbono na superfície do aço. Isso cria uma peça com uma superfície muito dura e resistente ao desgaste, mantendo um núcleo mais macio e resistente.

Garantindo Resultados Uniformes e Consistentes

Ao selar a câmara, um forno de atmosfera proporciona um ambiente completamente estável e previsível.

Essa combinação de gerenciamento preciso de temperatura e uma atmosfera regulada garante que cada peça em um lote, e cada lote ao longo do tempo, receba o tratamento exato, levando a propriedades de material altamente consistentes e confiáveis.

Principais Processos Habilitados pelo Controle de Atmosfera

A capacidade de manipular a atmosfera do forno o torna uma ferramenta versátil para uma ampla gama de tratamentos que exigem altos níveis de precisão e integridade superficial.

Processos Protetivos (Recozimento, Têmpera, Revenimento)

Para processos padrão como recozimento (amolecimento) ou têmpera (endurecimento), uma atmosfera protetora é vital. Ela garante que as propriedades de volume do material sejam alteradas sem a formação de carepa superficial, que pode comprometer as dimensões da peça e exigir operações de remoção secundárias.

Processos de Endurecimento Superficial (Cementação)

Como mencionado, a cementação é um excelente exemplo onde a atmosfera é o principal agente de mudança. Este processo é fundamental na fabricação de engrenagens, rolamentos e outros componentes que exigem durabilidade superficial excepcional.

União e Consolidação Avançadas (Brasagem e Sinterização)

Na brasagem, um ambiente livre de oxigênio impede a formação de óxidos nas superfícies da junta, permitindo que o metal de adição para brasagem flua limpa e crie uma ligação forte.

Na sinterização, uma atmosfera controlada é usada para fundir partículas de metal em pó abaixo de seu ponto de fusão. Prevenir a oxidação é fundamental para obter uma peça final forte e densa.

Entendendo as Compensações

Embora poderoso, um forno de atmosfera introduz complexidades não presentes em um forno de ar simples.

Aumento de Custo e Complexidade

Os fornos de atmosfera exigem sistemas de entrega de gás, vedações robustas e, frequentemente, intertravamentos de segurança complexos. Isso os torna mais caros para adquirir, operar e manter em comparação com os fornos de ar padrão.

Necessidade Crítica de Controle de Processo

A escolha da atmosfera é crítica e depende do processo. Usar a mistura de gás errada ou permitir vazamentos que contaminem a câmara pode arruinar completamente uma carga de trabalho. Isso exige um nível mais alto de conhecimento do operador e desenvolvimento de processo.

A Manutenção é Fundamental

A eficácia do forno depende inteiramente da integridade de suas vedações e da pureza de sua atmosfera. Quaisquer vazamentos que permitam a entrada de ar anulam o propósito do sistema, tornando a manutenção diligente essencial para resultados consistentes.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno de atmosfera depende inteiramente do resultado desejado para o seu material.

- Se o seu foco principal é prevenir a oxidação e preservar o acabamento superficial: Uma atmosfera inerte (nitrogênio, argônio) ou vácuo é a escolha correta para produzir peças limpas e brilhantes.

- Se o seu foco principal é aumentar a dureza superficial e a resistência ao desgaste: Uma atmosfera reativa, como a usada para cementação ou nitretação, é necessária para modificar quimicamente a superfície da peça.

- Se o seu foco principal é alcançar mudanças nas propriedades de volume onde a oxidação superficial é aceitável: Um forno de ar mais simples e menos dispendioso pode ser suficiente, assumindo que a limpeza pós-processo seja considerada no fluxo de trabalho.

Em última análise, dominar o controle da atmosfera transforma o tratamento térmico de um simples processo de aquecimento em uma ferramenta precisa de engenharia de materiais.

Tabela Resumo:

| Função | Benefício Principal | Aplicações Comuns |

|---|---|---|

| Eliminar Oxidação | Previne carepa superficial, reduz a pós-limpeza | Recozimento, brasagem, sinterização |

| Permitir Modificação Superficial | Aumenta a dureza e resistência ao desgaste | Cementação, nitretação |

| Garantir Resultados Uniformes | Fornece processamento em lote consistente | Têmpera, revenimento |

Desbloqueie todo o potencial dos seus tratamentos térmicos de materiais com os fornos de caixa de atmosfera avançados da KINTEK! Aproveitando a excepcional P&D e fabricação interna, oferecemos uma gama diversificada de soluções de alta temperatura, incluindo Fornos de Mufla, Tubo, Rotativos, Vácuo & Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente aos seus requisitos experimentais únicos, seja você trabalhando com metais, cerâmicas ou compósitos. Não deixe que a oxidação ou resultados inconsistentes o atrasem – entre em contato conosco hoje para discutir como nossas soluções de forno personalizadas podem aprimorar a eficiência do seu laboratório e oferecer resultados superiores para suas aplicações específicas!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio