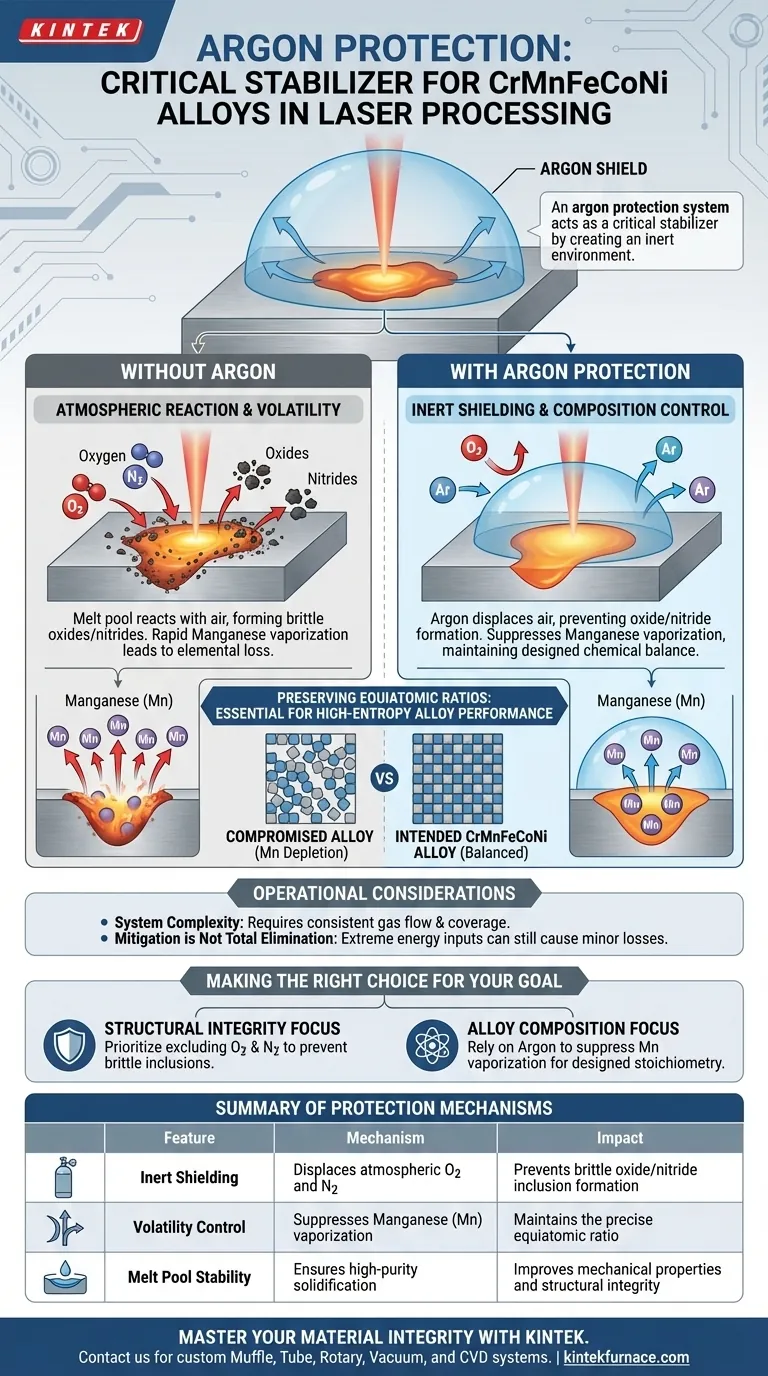

Um sistema de proteção de argônio atua como um estabilizador crítico para ligas CrMnFeCoNi durante o calor intenso do processamento a laser. Ao envolver a zona de processamento em um gás inerte, ele impede que o metal fundido reaja com o oxigênio ou nitrogênio atmosférico. Simultaneamente, suprime a vaporização de elementos voláteis como o Manganês, garantindo que o material final retenha seu equilíbrio químico pretendido.

O processamento a laser em alta temperatura ameaça a integridade da liga através da oxidação imediata e da perda seletiva de elementos. Uma blindagem de argônio neutraliza essas ameaças, preservando as proporções equiatômicas precisas necessárias para ligas de alta entropia de alto desempenho.

A Mecânica da Blindagem Atmosférica

Criando um Ambiente Inerte

O processamento a laser gera temperaturas ultra-altas que tornam os metais altamente reativos.

Sem proteção, a poça de fusão interagiria imediatamente com o ar circundante.

O sistema de argônio desloca esse ar, prevenindo a formação de óxidos e nitretos que, de outra forma, comprometeriam as propriedades mecânicas da liga.

Protegendo a Poça de Fusão

A estabilidade da poça de fusão é fundamental para uma solidificação consistente.

Ao excluir Oxigênio e Nitrogênio, a blindagem de argônio garante que o metal líquido permaneça puro.

Isso permite que a liga se solidifique sem inclusões ou fases quebradiças causadas pela contaminação atmosférica.

Gerenciando a Volatilidade Elementar

O Desafio do Manganês

No contexto específico das ligas CrMnFeCoNi, o Manganês (Mn) apresenta um desafio único devido ao seu baixo ponto de ebulição.

Sob o calor extremo de um laser, o Mn é propenso à rápida vaporização.

Se não for controlado, isso leva a um esgotamento significativo de Manganês na estrutura final, alterando as características fundamentais da liga.

Preservando as Proporções Equiatômicas

As ligas de alta entropia dependem de proporções atômicas específicas — muitas vezes equiatômicas — para alcançar suas propriedades superiores.

O sistema de proteção de argônio ajuda a mitigar a perda preferencial de elementos voláteis como o Mn.

Ao controlar a vaporização, o sistema garante que a região refundida permaneça o mais próxima possível da composição química projetada.

Considerações Operacionais e Compromissos

Complexidade do Sistema vs. Qualidade do Material

Embora um sistema de argônio seja essencial para a qualidade, ele introduz complexidade à configuração de fabricação.

Os operadores devem garantir fluxo e cobertura de gás consistentes; qualquer turbulência ou lacunas na blindagem pode levar a defeitos localizados.

Mitigação Não é Eliminação Total

É importante notar que, embora o argônio ajude a mitigar a vaporização, ele pode não eliminá-la completamente sob todos os parâmetros de processamento.

Entradas de energia extremas ainda podem levar a pequenas perdas elementares, exigindo calibração cuidadosa da potência do laser em conjunto com a proteção de gás.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia da sua configuração de processamento a laser, alinhe sua abordagem com seus alvos metalúrgicos específicos:

- Se seu foco principal é Integridade Estrutural: Priorize a capacidade da blindagem de argônio de excluir Oxigênio e Nitrogênio, o que impede a formação de inclusões de óxido quebradiças.

- Se seu foco principal é Composição da Liga: confie no ambiente de argônio para suprimir a vaporização de Manganês, garantindo que sua peça final corresponda à estequiometria projetada de CrMnFeCoNi.

O sistema de proteção de argônio não é meramente um acessório; é um requisito fundamental para traduzir um projeto de liga de alta entropia em uma realidade física.

Tabela Resumo:

| Característica | Mecanismo de Proteção | Impacto na Liga CrMnFeCoNi |

|---|---|---|

| Blindagem Inerte | Desloca O2 e N2 atmosféricos | Previne a formação de inclusões de óxido/nitreto quebradiças |

| Controle de Volatilidade | Suprime a vaporização de Manganês (Mn) | Mantém a proporção equiatômica precisa |

| Estabilidade da Poça de Fusão | Garante solidificação de alta pureza | Melhora as propriedades mecânicas e a integridade estrutural |

| Regulação Térmica | Facilita o ambiente de resfriamento controlado | Reduz defeitos localizados e garante consistência |

Domine a Integridade do Seu Material com a KINTEK

A precisão em ligas de alta entropia requer mais do que apenas altas temperaturas; exige controle atmosférico total. A KINTEK fornece sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD líderes na indústria, projetados para atender às rigorosas demandas de seus processos de P&D ou fabricação. Nossos fornos de laboratório personalizáveis garantem que elementos como o Manganês permaneçam estáveis e suas ligas permaneçam puras.

Pronto para elevar seu processamento a laser e tratamentos térmicos? Entre em contato com a KINTEK hoje mesmo para uma solução personalizada

Guia Visual

Referências

- Ajay Talbot, Yu Zou. Laser Remelting of a CrMnFeCoNi High‐Entropy Alloy: Effect of Energy Density on Elemental Segregation. DOI: 10.1002/adem.202501194

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como um forno com atmosfera beneficia a indústria metalúrgica? Aumenta a Qualidade do Material e a Eficiência

- Quais condições de processamento essenciais um forno tubular de atmosfera fornece? Fatores-chave para a Carbonização de fMC

- Em que áreas o princípio da atmosfera inerte é comumente aplicado? Descubra Usos Chave em Tratamento Térmico, Alimentos e Muito Mais

- Quais funções um forno de resistência tipo caixa desempenha para aço mola de ultra-alta resistência? Guia de Tratamento Térmico por Especialistas

- Por que um forno de recozimento em atmosfera de alta temperatura é usado após a deposição de filmes finos de In2O3 dopado com Cu?

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- O que é uma atmosfera redutora em um forno? Essencial para Prevenir Oxidação e Melhorar as Propriedades do Material

- Quais indústrias comumente utilizam fornos de retorta e para quais finalidades? Desbloqueie o Processamento Térmico de Alta Pureza