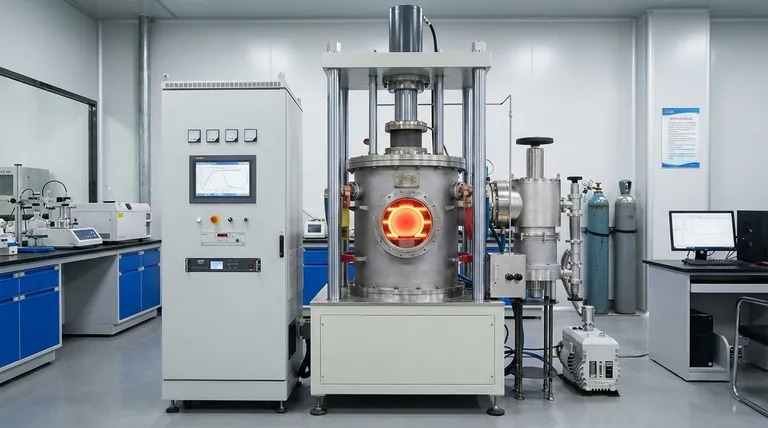

Um forno de prensa a quente a vácuo atua como o principal motor de densificação para a fabricação de cerâmicas infravermelhas de Sulfeto de Zinco (ZnS). Ao aplicar calor simultâneo (900–1000°C) e alta pressão mecânica uniaxial (superior a 100 MPa) dentro de um vácuo, o forno força o pó bruto a se compactar em um material sólido e opticamente transparente.

Ponto Principal A prensa a quente a vácuo não é apenas uma ferramenta de aquecimento; é um dispositivo de transformação de fase. Utiliza pressão mecânica para impulsionar a densificação e induzir uma mudança crítica na estrutura cristalina (wurtzita para esfalerita) em temperaturas baixas o suficiente para evitar o crescimento de grãos, garantindo que a cerâmica final combine alta resistência mecânica com transmissão infravermelha superior.

Impulsionando a Densificação Através da Pressão

Superando a Resistência do Material

Pós de ZnS resistem naturalmente à consolidação. O forno supera isso aplicando pressão uniaxial significativa, que promove deformação plástica e fluência por difusão. Essa força mecânica reorganiza fisicamente as partículas e fecha os vazios que o calor sozinho não consegue eliminar.

Reduzindo os Requisitos Térmicos

A sinterização tradicional requer calor extremo para atingir a densidade, o que muitas vezes leva a grãos superdimensionados e baixa resistência mecânica. A pressão adicional permite que o ZnS atinja densidade próxima da teórica (por exemplo, 99,8%) em temperaturas muito mais baixas (tipicamente 900–1000°C).

Preservando a Microestrutura Fina

Ao operar nessas temperaturas mais baixas, o processo inibe o crescimento excessivo de grãos. Isso resulta em uma microestrutura de grãos finos, que é essencial para maximizar as propriedades mecânicas e a durabilidade do componente cerâmico final.

A Transição de Fase Crítica

Induzindo Mudanças na Estrutura Cristalina

Para que o ZnS funcione efetivamente como uma janela infravermelha, ele deve possuir uma estrutura cristalina específica. O ambiente de alta pressão (frequentemente >100 MPa) induz uma transição de fase da fase wurtzita para a fase esfalerita.

Eliminando Defeitos Ópticos

Essa transição não é apenas estrutural; é óptica. A mudança para esfalerita é essencial para eliminar poros residuais e centros de espalhamento. Isso aprimora diretamente a transmitância óptica infravermelha do material, tornando-o adequado para aplicações de imagem térmica e sensores de alto desempenho.

O Papel do Ambiente de Vácuo

Evacuando Gases Presos

A atmosfera de vácuo desempenha um papel vital na pureza. Ela evacua o ar preso entre as partículas do pó e remove gases voláteis gerados durante o processo de aquecimento.

Prevenindo a Oxidação

ZnS e potenciais aditivos de sinterização são sensíveis ao oxigênio em altas temperaturas. O ambiente de vácuo previne a oxidação, que de outra forma formaria camadas de óxido opacas (impurezas) nas fronteiras de grão e degradaria o desempenho óptico.

Reduzindo Porosidade Fechada

Ao remover gases adsorvidos antes que o material se sele, o vácuo minimiza a formação de poros fechados dentro da cerâmica. Essa redução na porosidade é a chave final para alcançar um corpo sinterizado totalmente denso e transparente.

Compreendendo os Compromissos

Limitações Geométricas

Como a pressão é aplicada uniaxial (de cima e de baixo), a prensagem a quente é geralmente limitada a formas simples como placas planas, discos ou cilindros. Geometrias 3D complexas geralmente requerem usinagem pós-processamento, o que adiciona custo.

Escalabilidade da Produção

A prensagem a quente a vácuo é inerentemente um processo em batelada. Embora produza materiais de qualidade superior em comparação com a sinterização sem pressão, geralmente tem menor rendimento e custos operacionais mais altos por unidade.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar o potencial das cerâmicas de ZnS, alinhe seus parâmetros de processamento com os requisitos específicos de sua aplicação:

- Se o seu foco principal é Clareza Óptica: Priorize parâmetros de pressão que garantam uma transição de fase completa para esfalerita, pois este é o fator dominante na transmissão infravermelha.

- Se o seu foco principal é Resistência Mecânica: Concentre-se em manter a extremidade inferior da faixa de temperatura (próxima a 900°C) para minimizar o crescimento de grãos, enquanto confia em maior pressão para densificação.

O forno de prensa a quente a vácuo transforma o ZnS de um pó solto em um componente óptico sofisticado, substituindo o excesso térmico por força mecânica.

Tabela Resumo:

| Parâmetro | Influência nas Cerâmicas de ZnS | Benefício Chave |

|---|---|---|

| Temperatura | Faixa de 900–1000°C | Inibe o crescimento de grãos, preservando a resistência mecânica. |

| Pressão | Uniaxial >100 MPa | Impulsiona a densificação e a transição de fase wurtzita-para-esfalerita. |

| Vácuo | Evacuação de gás | Previne a oxidação e elimina poros de espalhamento internos. |

| Resultado | Densidade Teórica de 99,8% | Transmissão IR superior para componentes de imagem térmica. |

Eleve Sua Produção de Cerâmica Avançada com a KINTEK

A precisão na prensagem a quente a vácuo é a diferença entre um material opaco e um componente óptico de alto desempenho. A KINTEK fornece soluções térmicas líderes na indústria, incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD personalizáveis, apoiados por P&D e fabricação especializados.

Se você está refinando cerâmicas infravermelhas de ZnS ou desenvolvendo ligas especializadas, nossos fornos de alta temperatura são projetados para atender aos seus requisitos únicos de material.

Pronto para alcançar densidade próxima da teórica e clareza óptica superior?

Entre em Contato com a KINTEK Hoje para uma Consulta Especializada

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Qual o papel da pressão de 30 MPa na sinterização de SiC/Cu-Al2O3? Alcance 97,6% de Densidade com Prensagem a Quente a Vácuo

- Por que a camada superficial de amostras de liga de titânio deve ser removida por retificação? Garanta alta resistência após prensagem a vácuo a quente

- Quais são as principais vantagens da prensagem a quente? Obtenha Densidade e Resistência Superiores para Materiais de Alto Desempenho

- Como você mantém uma máquina de prensa térmica? Um guia proativo para estampas consistentes e longevidade

- Qual é a função do revestimento de dissulfeto de molibdênio (MoS2) em moldes durante a sinterização por prensagem a quente a vácuo? Proteja suas amostras e moldes contra danos

- Qual é a necessidade de manter um ambiente de alto vácuo durante a sinterização do AZ31? Prevenir Oxidação e Porosidade

- O que é a técnica de prensagem a quente a vácuo? Alcance Densidade Máxima e Pureza para Materiais Avançados

- Quais são os requisitos de configuração do molde para sinterizar pós não condutores em FAST? Guia de Configuração de Especialista