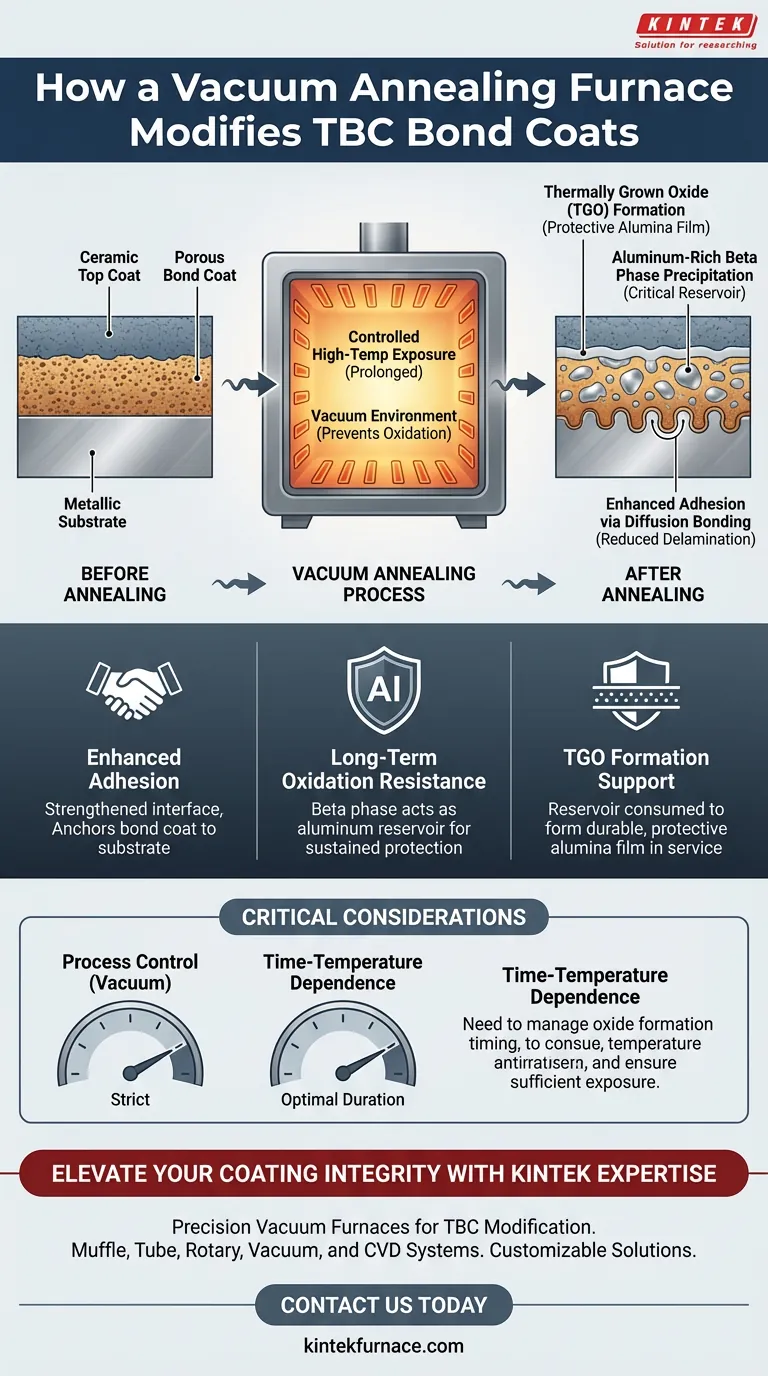

Um forno de recozimento a vácuo modifica a camada de ligação ao submeter o sistema de Revestimento de Barreira Térmica (TBC) a um tratamento térmico prolongado dentro de um ambiente de vácuo controlado. Este processo altera fundamentalmente a microestrutura do revestimento para melhorar a adesão e preparar o sistema para resistência à oxidação a longo prazo.

A função principal do recozimento a vácuo é induzir a precipitação de uma fase beta rica em alumínio dentro da camada de ligação. Esta fase atua como um reservatório crítico para a formação do Óxido Crescido Termicamente (TGO), que protege o componente durante o serviço, ao mesmo tempo que melhora a ligação através da difusão.

O Mecanismo de Modificação

Exposição Controlada a Altas Temperaturas

O forno realiza essas modificações através de tratamento térmico prolongado. Este não é um ciclo térmico rápido, mas um processo sustentado projetado para impulsionar mudanças químicas e estruturais profundas dentro do revestimento.

A Necessidade de um Ambiente de Vácuo

A modificação ocorre em vácuo de alta temperatura. Esta atmosfera controlada é essencial para facilitar a evolução microestrutural necessária sem introduzir contaminantes ou causar oxidação descontrolada antes que o sistema entre em serviço.

Mudanças Estruturais e Químicas

Promoção da Ligação por Difusão

Um dos impactos físicos imediatos do processo é o aprimoramento da interface entre as camadas. O tratamento térmico promove ligação por difusão.

Isso ocorre especificamente entre o substrato (o metal base) e a camada de ligação. Ao facilitar a difusão atômica, o forno ancora efetivamente a camada de ligação ao substrato, reduzindo o risco de delaminação.

Precipitação da Fase Beta

A modificação química mais crítica ocorre dentro da própria camada de ligação. O processo de recozimento induz a precipitação de alumínio.

Isso resulta na formação de uma fase beta rica em alumínio. Esta fase microestrutural específica é a característica definidora de uma camada de ligação adequadamente recozida.

O Propósito: Preparação para o Serviço

Criação de um Reservatório de Alumínio

A fase beta formada durante o recozimento não é apenas um subproduto estrutural; é um requisito funcional. Serve como um "reservatório" armazenado de alumínio.

Formação do Óxido Crescido Termicamente (TGO)

Este reservatório é utilizado quando o componente é finalmente colocado em serviço. O alumínio armazenado é consumido para formar um filme denso e protetor de alumina.

Este filme é conhecido como Óxido Crescido Termicamente (TGO). O recozimento pré-serviço garante que a camada de ligação tenha a composição química necessária para sustentar esta camada protetora ao longo do tempo.

Considerações Críticas

A Importância do Controle de Processo

Embora o objetivo seja criar uma camada de óxido eventualmente, o próprio processo de recozimento requer vácuo para gerenciar *quando* esse óxido se forma.

O ambiente deve ser rigorosamente controlado para garantir que o alumínio precipite no reservatório de fase beta em vez de oxidar prematuramente durante a fase de fabricação.

Dependência do Tempo-Temperatura

A qualidade da modificação da camada de ligação está diretamente ligada à duração da exposição.

Como o processo depende de difusão e precipitação — ambos mecanismos dependentes do tempo — um tratamento térmico insuficiente falhará em estabelecer a fase beta robusta necessária para proteção a longo prazo.

Fazendo a Escolha Certa para o Seu Objetivo

O recozimento a vácuo não é apenas uma etapa de acabamento; é uma etapa de síntese que ativa as propriedades protetoras do sistema TBC.

- Se o seu foco principal é a adesão mecânica: Garanta que o perfil de recozimento permita tempo suficiente para a ligação por difusão para fixar a camada de ligação ao substrato.

- Se o seu foco principal é a resistência à oxidação a longo prazo: Verifique se os parâmetros do processo maximizaram com sucesso a precipitação da fase beta rica em alumínio para suportar a formação de TGO.

Em última análise, o forno de recozimento a vácuo transforma a camada de ligação de uma simples camada aplicada em um reservatório quimicamente ativo capaz de sustentar proteção em altas temperaturas.

Tabela Resumo:

| Mecanismo do Processo | Mudança Física/Química | Resultado Funcional |

|---|---|---|

| Tratamento a Vácuo de Alta Temperatura | Calor sustentado em atmosfera controlada | Previne oxidação e contaminação prematuras |

| Ligação por Difusão | Migração atômica na interface do substrato | Adesão fortalecida e delaminação reduzida |

| Precipitação da Fase Beta | Formação de reservatórios ricos em alumínio | Fonte a longo prazo para formação de TGO protetor |

| Evolução Estrutural | Estabilização microestrutural | Resistência à oxidação aprimorada durante o serviço |

Eleve a Integridade do Seu Revestimento com a Expertise da KINTEK

A precisão é inegociável ao modificar sistemas críticos de Revestimento de Barreira Térmica (TBC). Na KINTEK, entendemos que a camada de ligação perfeita requer controle rigoroso do processo e ambientes térmicos de alto desempenho.

Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, juntamente com outros fornos de alta temperatura especializados para laboratório — todos totalmente personalizáveis para atender às suas necessidades metalúrgicas exclusivas. Se você está otimizando a ligação por difusão ou maximizando a precipitação da fase beta rica em alumínio, nossa tecnologia avançada de vácuo garante que seus componentes estejam prontos para o serviço.

Pronto para obter resultados superiores de tratamento térmico? Entre em contato conosco hoje para consultar nossos especialistas e encontrar a solução de forno ideal para seu laboratório ou linha de produção.

Guia Visual

Referências

- Jens Igel, Robert Vaßen. Extended Lifetime of Dual-Layer Yttria-Stabilized Zirconia APS/Gadolinium Zirconate SPS Thermal Barrier Coatings in Furnace Cycle Tests. DOI: 10.3390/coatings14121566

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

As pessoas também perguntam

- Qual é a função de um forno de tratamento térmico no tratamento T4 de SiC/Al? Aumentar a resistência e a uniformidade do compósito

- Por que o carregamento em pilha vertical é superior ao carregamento em pilha escalonada no tratamento térmico a gás em batelada? Otimize o Fluxo de Gás e a Qualidade

- Qual é o papel central de um forno a vácuo de laboratório no processo de redução carbotérmica de magnésio? Criando o Ambiente Ideal para Produção de Alta Pureza

- Como se chama o recipiente em um forno de cadinho? Escolha o Material Certo para o Cadinho

- Como os fornos de sinterização a vácuo são utilizados na fabricação de componentes eletrônicos? Aumentando a Pureza e o Desempenho

- Quais são as vantagens de usar o processamento a vácuo para compósitos de Co3O4@CNT? Preservar a Arquitetura 3D Hoje

- Qual o papel de um forno a vácuo LTGN na modificação de aço inoxidável? Domine o endurecimento superficial da Fase S.

- Qual é a função de um forno de secagem a vácuo na preparação de MAPbBr3@SiO2/PVDF? Aumentar a Estabilidade e Densidade do Compósito