O forno a vácuo de nitretação gasosa a baixa temperatura (LTGN) serve como um instrumento de precisão para endurecer a superfície do aço inoxidável austenítico sem comprometer sua resistência à corrosão.

Ele opera criando um ambiente termoquímico controlado, tipicamente a 420°C, onde átomos de nitrogênio são difundidos na superfície do aço. Este processo cria uma camada endurecida conhecida como "Fase S" (uma solução sólida supersaturada), mantendo estritamente as temperaturas abaixo do limiar onde as propriedades protetoras do material se degradariam.

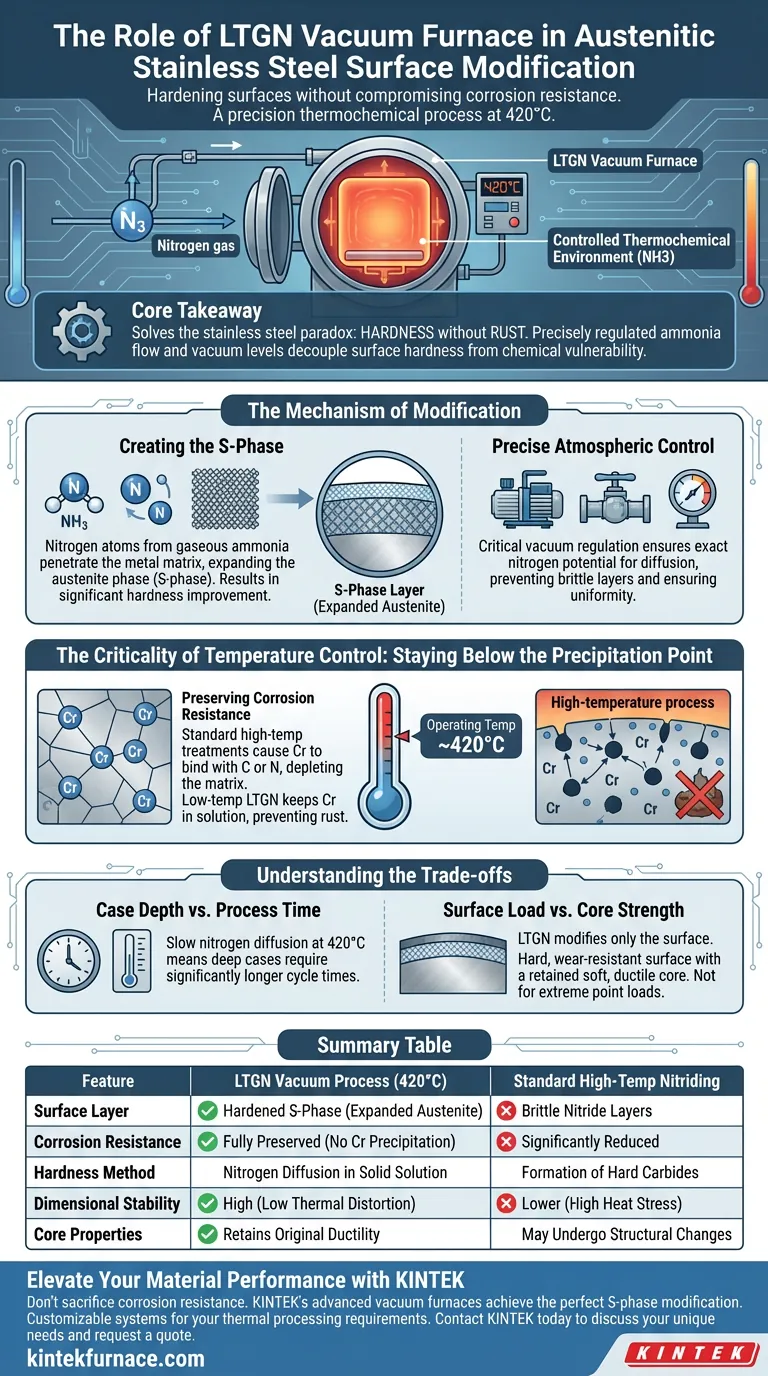

Ponto Principal O forno LTGN resolve o paradoxo histórico do tratamento de aço inoxidável: como torná-lo mais duro sem torná-lo propenso à ferrugem. Ao regular precisamente o fluxo de amônia e os níveis de vácuo abaixo do ponto de precipitação de carbonetos, ele desacopla a dureza superficial da vulnerabilidade química.

O Mecanismo de Modificação

Criação da Fase S

O forno utiliza uma fonte de amônia gasosa (NH3) para introduzir nitrogênio na superfície do aço.

Ao contrário de um revestimento que fica por cima, os átomos de nitrogênio penetram na própria matriz metálica.

Isso resulta na formação de uma fase de austenita expandida, frequentemente chamada de Fase S. Essa fase proporciona melhorias significativas de dureza em comparação com o material base não tratado.

Controle Preciso da Atmosfera

O componente "a vácuo" do sistema LTGN é crucial para regular o potencial de nitrogênio.

Ajustando os níveis de vácuo e o fluxo de gás, o forno garante a quantidade exata de nitrogênio disponível para difusão.

Isso evita a formação de camadas quebradiças indesejadas e garante uma modificação uniforme da superfície.

A Criticidade do Controle de Temperatura

Permanecendo Abaixo do Ponto de Precipitação

A característica definidora do processo LTGN é sua temperatura de operação, tipicamente mantida em torno de 420°C.

Esta temperatura específica é escolhida porque está abaixo do ponto crítico de precipitação de carboneto de cromo.

Preservação da Resistência à Corrosão

Em tratamentos de alta temperatura padrão, o cromo se liga ao carbono ou nitrogênio para formar carbonetos.

Essa reação esgota o cromo da matriz circundante, que é o elemento responsável por prevenir a ferrugem.

Mantendo o processo em baixas temperaturas, o forno LTGN garante que o cromo permaneça em solução, preservando a resistência à corrosão inerente ao aço inoxidável.

Compreendendo os Compromissos

Profundidade da Camada vs. Tempo de Processo

Como o processo depende da difusão em temperaturas relativamente baixas (420°C), o nitrogênio se move lentamente para dentro do material.

Alcançar uma profundidade de camada profunda requer tempos de ciclo significativamente mais longos em comparação com tratamentos de alta temperatura.

Carga Superficial vs. Resistência do Núcleo

O processo LTGN modifica apenas a camada superficial do aço.

Embora a superfície se torne extremamente dura e resistente ao desgaste, o núcleo do material retém sua maciez e ductilidade originais.

Isso é benéfico para a tenacidade, mas significa que o material não pode suportar cargas pontuais extremas que poderiam deformar o núcleo mais macio sob a casca dura.

Fazendo a Escolha Certa para o Seu Objetivo

O forno LTGN é uma ferramenta especializada otimizada para requisitos de engenharia específicos.

- Se o seu foco principal é a resistência ao desgaste em ambientes corrosivos: O processo LTGN é ideal, pois cria uma superfície dura de Fase S, evitando o esgotamento de cromo.

- Se o seu foco principal é a estabilidade dimensional: A baixa temperatura de operação (420°C) minimiza a distorção térmica em comparação com processos de recozimento ou endurecimento de temperatura mais alta.

Em última análise, o forno LTGN permite que você engenheire as propriedades superficiais do aço inoxidável independentemente de suas características de volume.

Tabela Resumo:

| Característica | Processo a Vácuo LTGN (420°C) | Nitretação Padrão de Alta Temperatura |

|---|---|---|

| Camada Superficial | Fase S Endurecida (Austenita Expandida) | Camadas de Nitreto Quebradiças |

| Resistência à Corrosão | Totalmente Preservada (Sem Precipitação de Cr) | Significativamente Reduzida |

| Método de Dureza | Difusão de Nitrogênio em Solução Sólida | Formação de Carbonetos Duros |

| Estabilidade Dimensional | Alta (Baixa Distorção Térmica) | Menor (Alto Estresse Térmico) |

| Propriedades do Núcleo | Mantém a Ductilidade Original | Pode Sofrer Alterações Estruturais |

Eleve o Desempenho do Seu Material com a KINTEK

Não sacrifique a resistência à corrosão em troca de dureza superficial. A tecnologia avançada de fornos a vácuo da KINTEK permite que você alcance a modificação perfeita da Fase S para aço inoxidável austenítico. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos sistemas personalizáveis de Muffle, Tubo, Rotativo, Vácuo e CVD adaptados às suas necessidades precisas de processamento térmico.

Seja para melhorar a resistência ao desgaste ou garantir a estabilidade dimensional, nossos fornos de laboratório de alta temperatura oferecem o controle de precisão que seu projeto exige. Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades exclusivas e solicitar um orçamento!

Guia Visual

Referências

- Jordan Maximov, Yaroslav Argirov. Improvement in Fatigue Strength of Chromium–Nickel Austenitic Stainless Steels via Diamond Burnishing and Subsequent Low-Temperature Gas Nitriding. DOI: 10.3390/app14031020

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

As pessoas também perguntam

- Quais são os requisitos chave para o sistema de resfriamento de um forno de têmpera a vácuo? Garanta Controle Preciso para Resultados Metalúrgicos Superiores

- Qual faixa de pressão é tipicamente usada em um forno de brasagem a vácuo? Otimize para Juntas Metálicas Limpas e Fortes

- Por que é necessário um sistema de deposição a vácuo para dopagem de BL-MoS2? Alcance Precisão e Pureza em Nível de Nanograma e Pureza

- Qual nível de vácuo é necessário para o recozimento de CP-Ti? Atingir 2,8 x 10^-6 Torr para Pureza Máxima

- Por que o controle de alto vácuo é essencial para compósitos de CNT/Cu? Desbloqueie a Condutividade e Pureza Máximas

- Qual é o propósito específico de usar um forno a vácuo de alta temperatura para o pré-tratamento de pós? Garantir Interfaces Nítidas

- O que é o tratamento térmico em um forno a vácuo? Alcance Integridade Superior de Superfície e Material

- Qual é o propósito de usar um forno a vácuo para secar folhas de eletrodos revestidos na produção de baterias de íon sódio?