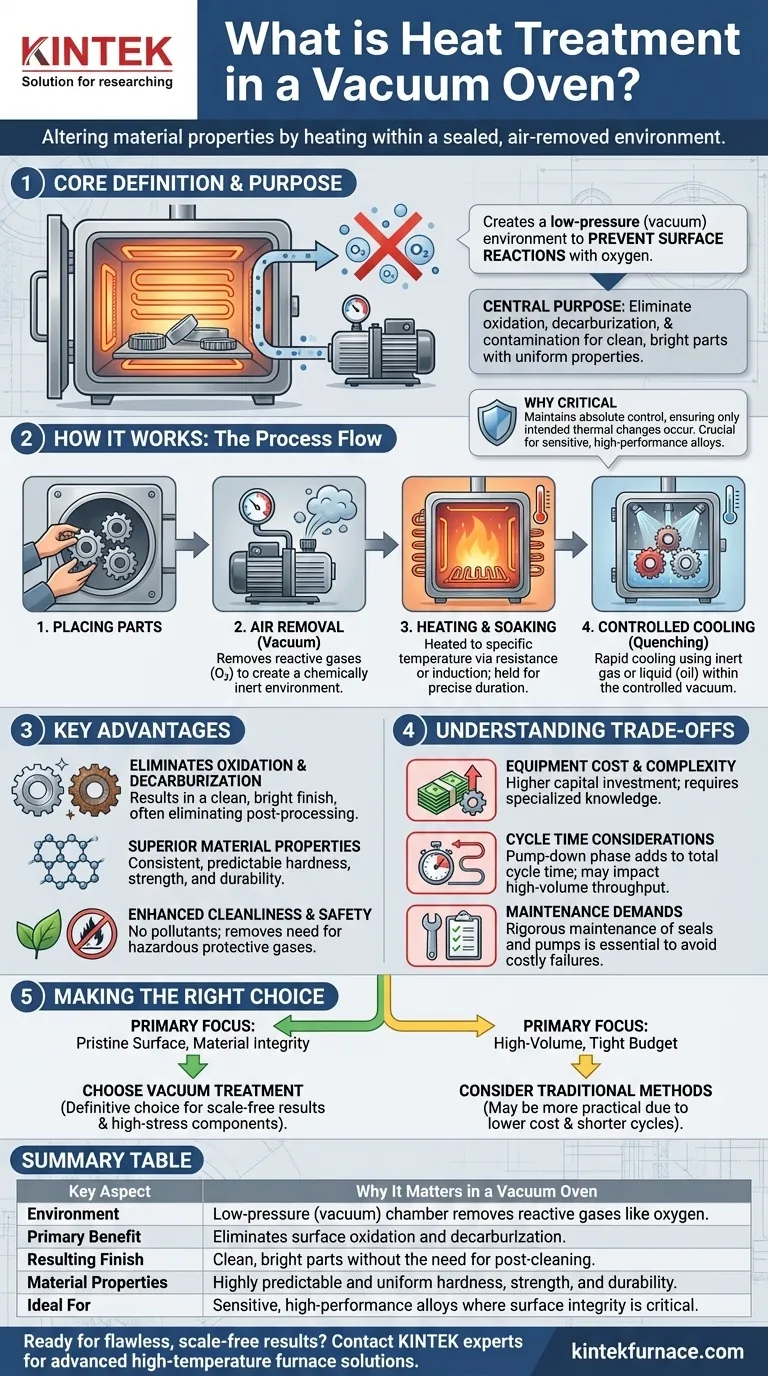

Em sua essência, o tratamento térmico a vácuo é um processo de alteração das propriedades de um material aquecendo-o dentro de um forno selado do qual o ar foi removido. Ao criar um ambiente de baixa pressão, ou vácuo, o processo fundamentalmente impede que a superfície do material reaja com elementos atmosféricos como o oxigênio durante os intensos ciclos de aquecimento e resfriamento.

O propósito central de usar um vácuo é eliminar a oxidação, a descarbonetação e outras contaminações superficiais. Isso resulta em peças com um acabamento limpo e brilhante e propriedades metalúrgicas altamente previsíveis e uniformes que são difíceis de alcançar com métodos atmosféricos tradicionais.

Como o Tratamento Térmico a Vácuo Funciona Fundamentalmente

Para entender o valor deste processo, você deve primeiro compreender o papel que o vácuo desempenha. Não se trata apenas de aquecimento; trata-se de criar um ambiente quimicamente inerte.

O Princípio da Remoção do Ar

O processo começa colocando as peças dentro de uma câmara de forno selada. Um poderoso sistema de bomba de vácuo então extrai o ar, reduzindo significativamente a pressão interna.

Ao remover o ar, você remove os gases reativos — principalmente o oxigênio — que, de outra forma, causariam incrustação (oxidação) e perda de carbono (descarbonetação) na superfície do metal em altas temperaturas.

O Ciclo de Aquecimento e Resfriamento

Uma vez atingido o nível de vácuo desejado, o material é aquecido a uma temperatura específica. Isso pode ser alcançado através de elementos de resistência convencionais ou métodos avançados como o aquecimento por indução, onde um campo eletromagnético aquece a peça diretamente.

Após ser mantido em temperatura por uma duração precisa (uma etapa conhecida como encharque), o material é resfriado de maneira altamente controlada. Este resfriamento, ou têmpera, pode ser feito usando gás inerte de alta pressão (têmpera a gás) ou líquidos como óleo, tudo dentro do ambiente controlado do forno.

Por Que o Vácuo é Crítico

O vácuo é mantido durante as fases de aquecimento e encharque. Isso garante que as únicas mudanças que ocorrem no material são aquelas pretendidas pelo próprio ciclo térmico, e não por reações químicas indesejadas com uma atmosfera.

Este controle absoluto é o que permite o tratamento de ligas sensíveis e de alto desempenho, onde a integridade da superfície é primordial.

As Principais Vantagens Sobre os Métodos Tradicionais

Escolher o tratamento a vácuo é uma decisão impulsionada pela necessidade de qualidade e consistência superiores. Os benefícios são um resultado direto da eliminação da interferência atmosférica.

Eliminação da Oxidação e Descarbonetação

Esta é a vantagem mais significativa. As peças emergem do forno com uma superfície limpa e brilhante, livre da incrustação que se forma em fornos atmosféricos. Isso muitas vezes elimina a necessidade de etapas de pós-processamento caras e trabalhosas, como jateamento de areia ou limpeza química.

Além disso, para aços de alto carbono, prevenir a descarbonetação é crítico para manter a dureza superficial e a resistência ao desgaste.

Alcançando Propriedades de Material Superiores

O aquecimento uniforme e a têmpera controlada em um ambiente a vácuo levam a estruturas metalúrgicas mais consistentes e previsíveis. Isso se traduz em melhorias confiáveis na dureza, resistência e durabilidade em toda a peça e de lote para lote.

Melhorando a Limpeza e Segurança do Processo

Os fornos a vácuo são inerentemente limpos e não produzem poluentes. Eles também eliminam a necessidade de manusear e armazenar grandes volumes de gases protetores potencialmente inflamáveis ou caros, como hidrogênio ou argônio, que são usados em alguns processos atmosféricos.

Compreendendo as Desvantagens

Embora poderoso, o tratamento térmico a vácuo não é a solução universal. Uma avaliação clara de suas desvantagens é necessária para tomar uma decisão informada.

Custo e Complexidade do Equipamento

Fornos a vácuo e seus sistemas de bombeamento associados representam um investimento de capital significativamente maior do que a maioria dos fornos atmosféricos tradicionais. A tecnologia é mais complexa e requer um nível mais alto de conhecimento operacional.

Considerações sobre o Tempo de Ciclo

Alcançar um vácuo profundo leva tempo. A fase de bombeamento pode aumentar o tempo total do ciclo, o que pode ser um fator crítico em ambientes de produção de alto volume onde o rendimento é o principal impulsionador.

Demandas de Manutenção

Os selos, bombas e sistemas de controle sofisticados de um forno a vácuo exigem um cronograma de manutenção preventiva rigoroso e especializado. A falha em manter a integridade do vácuo pode comprometer todo o processo e levar a retrabalhos ou sucata caros.

Fazendo a Escolha Certa para o Seu Objetivo

Seu objetivo específico determina se o tratamento térmico a vácuo é a escolha apropriada e econômica para sua aplicação.

- Se seu foco principal é um acabamento de superfície impecável e limpeza da peça: O tratamento a vácuo é a escolha definitiva para um resultado brilhante e livre de incrustações que requer mínimo ou nenhum pós-processamento.

- Se seu foco principal é o desempenho máximo e a integridade do material: A capacidade do processo de prevenir a descarbonetação e garantir propriedades uniformes é essencial para componentes de alta tensão e ligas avançadas.

- Se seu foco principal é a produção de alto volume com um orçamento apertado: O custo inicial mais alto e os tempos de ciclo potencialmente mais longos do equipamento a vácuo podem tornar os fornos atmosféricos tradicionais uma opção mais prática.

Em última análise, escolher o tratamento térmico a vácuo é um investimento em controle inigualável e qualidade da peça final.

Tabela Resumo:

| Aspecto Chave | Por Que É Importante em um Forno a Vácuo |

|---|---|

| Ambiente | Câmara de baixa pressão (vácuo) remove gases reativos como o oxigênio. |

| Benefício Primário | Elimina a oxidação superficial e a descarbonetação. |

| Acabamento Resultante | Peças limpas e brilhantes sem a necessidade de pós-limpeza. |

| Propriedades do Material | Dureza, resistência e durabilidade altamente previsíveis e uniformes. |

| Ideal Para | Ligas sensíveis e de alto desempenho onde a integridade da superfície é crítica. |

Pronto para alcançar resultados impecáveis e livres de incrustações com seus processos de tratamento térmico?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Seja você precisa de um Forno Mufla ou Tubular padrão, ou um Forno a Vácuo ou Atmosfera altamente personalizado, nossas profundas capacidades de personalização garantem que suas necessidades experimentais e de produção específicas sejam atendidas com precisão.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções de fornos a vácuo podem aprimorar as capacidades de seu laboratório e a qualidade do produto.

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga