Em um forno de cadinho, o recipiente é chamado de cadinho. Ele é projetado para suportar temperaturas extremas e é tipicamente fabricado a partir de materiais refratários como grafite, misturas de argila-grafite, carboneto de silício ou cerâmicas de alta pureza. A escolha específica do material é ditada pelo metal a ser derretido e pelo tipo de forno utilizado.

Embora a resposta simples seja "um cadinho feito de material resistente ao calor", a percepção crítica é que a escolha do material não é universal. Ela envolve uma correspondência precisa entre as propriedades do cadinho, a reatividade química do metal que você está derretendo e o método de aquecimento do seu forno.

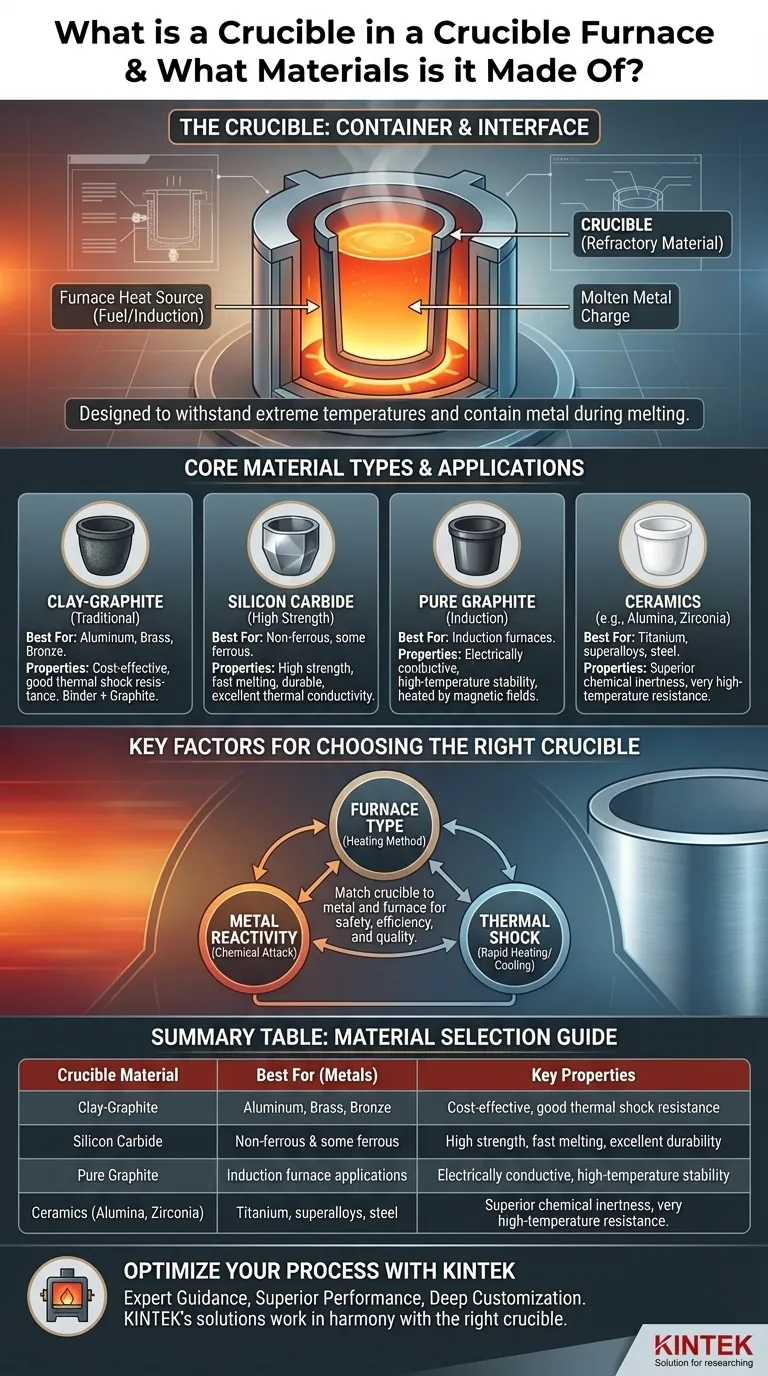

O Papel e a Função do Cadinho

Um cadinho serve a um propósito principal: conter o metal com segurança enquanto ele é aquecido até seu ponto de fusão e além. Ele atua como a interface direta entre a fonte de calor e a carga metálica.

A Base: Materiais Refratários

O termo refratário significa simplesmente que um material é física e quimicamente estável em altas temperaturas. Esta é a característica mais importante de qualquer cadinho.

Sem esta propriedade, o recipiente derreteria, racharia ou reagiria quimicamente com o metal fundido, levando a uma falha catastrófica e contaminação do produto final.

Tipos de Materiais Principais e Suas Aplicações

O material usado para construir um cadinho é escolhido com base na temperatura de fusão, resistência à reação química e resistência ao choque térmico.

- Argila-Grafite: Este é um material tradicional e comum. A argila atua como aglutinante, enquanto o grafite proporciona excelente condutividade térmica e resistência ao choque térmico. São cavalos de batalha para metais não ferrosos como alumínio, latão e bronze.

- Carboneto de Silício: Estes cadinhos oferecem resistência física superior e condutividade térmica ainda melhor do que os de argila-grafite. Isso permite ciclos de fusão mais rápidos e os torna altamente duráveis, adequados para aplicações não ferrosas e algumas ferrosas.

- Grafite Pura: Usado em aplicações especializadas, o grafite de alta pureza é frequentemente necessário para fornos de indução. Suas propriedades condutoras permitem que seja aquecido diretamente pelos campos magnéticos do forno.

- Cerâmicas (por exemplo, Alumina, Zircônia): Para aplicações de temperaturas extremamente altas ou ao derreter metais altamente reativos (como titânio ou superligas), são usadas cerâmicas avançadas. Elas proporcionam inércia química superior, prevenindo a contaminação da fusão.

Compreendendo as Trocas: Combinando o Cadinho com o Metal

Escolher o cadinho errado é um erro comum e custoso. A interação entre o metal fundido e o material do cadinho é um fator crítico.

O Desafio da Reatividade Química

Metais fundidos são altamente reativos. Um cadinho que funciona perfeitamente para alumínio pode ser agressivamente atacado por ferro fundido.

Por exemplo, usar um cadinho de argila simples para a fusão de aço provavelmente falharia, pois as temperaturas são muito altas e o ferro fundido é quimicamente agressivo.

O Impacto do Tipo de Forno

O método de aquecimento também dita a escolha do cadinho.

- Fornos a Combustível: Em um forno a gás ou óleo, o cadinho é aquecido por chamas externas. Aqui, a alta condutividade térmica é fundamental para transferir eficientemente o calor para o metal dentro. Carboneto de silício e argila-grafite são excelentes escolhas.

- Fornos de Indução: Estes fornos usam campos eletromagnéticos para aquecer o metal (ou o próprio cadinho). Um cadinho condutor como o grafite é frequentemente usado porque o forno pode aquecê-lo diretamente, o que por sua vez derrete o metal. Em outros casos, um cadinho cerâmico não condutor é usado, e o campo magnético passa por ele para aquecer a carga metálica diretamente.

O Problema do Choque Térmico

O aquecimento ou resfriamento rápido pode fazer com que um cadinho rache – um evento conhecido como choque térmico. Materiais como grafite e carboneto de silício têm excelente resistência a isso, enquanto algumas cerâmicas podem ser mais sensíveis e exigir ciclos de aquecimento cuidadosamente controlados.

Fazendo a Escolha Certa para o Seu Objetivo

Sua seleção deve estar alinhada com seu processo metalúrgico específico para garantir segurança, eficiência e qualidade do produto final.

- Se seu foco principal é derreter metais não ferrosos como alumínio ou latão em um forno a combustível: Um cadinho de argila-grafite ou carboneto de silício é sua escolha mais confiável e econômica.

- Se seu foco principal é derreter aço ou ligas de alta temperatura: Você deve usar uma cerâmica especializada de alta pureza ou um cadinho especificamente classificado para metais ferrosos.

- Se seu foco principal é usar um forno de indução: Sua escolha depende do design do forno; selecione um cadinho condutor à base de grafite ou um cerâmico não condutor, conforme especificado pelo fabricante.

- Se seu foco principal é derreter metais altamente reativos como titânio: Um cadinho cerâmico inerte e hermeticamente selado é inegociável para prevenir a contaminação atmosférica.

Em última análise, o cadinho não é apenas um recipiente; é um componente ativo e crítico no processo de fusão.

Tabela Resumo:

| Material do Cadinho | Melhor Para (Metais) | Propriedades Chave |

|---|---|---|

| Argila-Grafite | Alumínio, Latão, Bronze | Custo-benefício, boa resistência ao choque térmico |

| Carboneto de Silício | Não ferrosos e alguns ferrosos | Alta resistência, fusão rápida, excelente durabilidade |

| Grafite Pura | Aplicações em fornos de indução | Eletricamente condutor, estabilidade em alta temperatura |

| Cerâmicas (Alumina, Zircônia) | Titânio, superligas, aço | Inércia química superior, resistência a temperaturas muito altas |

Otimize Seu Processo de Fusão de Metais com a KINTEK

Escolher o cadinho certo é fundamental para a segurança, eficiência e qualidade do seu trabalho de laboratório. A escolha errada pode levar à contaminação, falha do cadinho e desperdício de recursos.

As soluções avançadas de fornos de alta temperatura da KINTEK são projetadas para funcionar em perfeita harmonia com o cadinho certo para sua aplicação. Entendemos que seu sucesso depende de um processamento térmico preciso.

Nós fornecemos mais do que apenas equipamentos; fornecemos uma solução adaptada às suas necessidades exclusivas:

- Orientação Especializada: Nossa equipe ajuda você a selecionar a combinação ideal de cadinho e forno para seus requisitos específicos de metal e processo.

- Desempenho Superior: Nossos Fornos de Mufla, Tubo e Vácuo e Atmosfera oferecem o controle de temperatura preciso e o aquecimento uniforme que seus experimentos exigem.

- Personalização Profunda: Aproveitando nossa excepcional P&D e fabricação internas, podemos personalizar sistemas de forno para integrar-se perfeitamente com cadinhos especializados para metais reativos ou configurações experimentais exclusivas.

Não deixe que a seleção do cadinho comprometa seus resultados. Deixe nossos especialistas ajudá-lo a construir o sistema perfeito para uma fusão de metal confiável e repetível.

Entre em contato com a KINTEK hoje para discutir sua aplicação e receber uma recomendação personalizada.

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas

- Por que usar uma configuração universal para todos os materiais em um forno dentário é um erro? Domine o Sinterização de Precisão para Restaurações Perfeitas

- Quais são as funções primárias dos fornos cerâmicos odontológicos? Alcance Precisão e Durabilidade em Restaurações Dentárias

- Porque é que o controlo preciso da temperatura é importante nos fornos dentários?Garantir a precisão para restaurações perfeitas

- Quais aspectos de uma restauração dentária são diretamente impactados pela escolha de um forno de sinterização dentária? Garante Ajuste, Resistência e Longevidade