Em sua essência, um forno de sinterização a vácuo é usado na fabricação de eletrônicos para fundir materiais em pó em componentes sólidos e de alto desempenho dentro de um ambiente livre de contaminação. Este processo é fundamental para a criação de peças como capacitores cerâmicos multicamadas (MLCCs), materiais magnéticos e substratos semicondutores especializados, onde a pureza do material e a densidade estrutural determinam diretamente o desempenho final.

O objetivo fundamental do uso de vácuo é eliminar os gases atmosféricos, principalmente o oxigênio, que de outra forma reagiriam e contaminariam os materiais em altas temperaturas. Esta prevenção da oxidação é a chave para produzir componentes eletrônicos com propriedades elétricas superiores, alta densidade e durabilidade aprimorada.

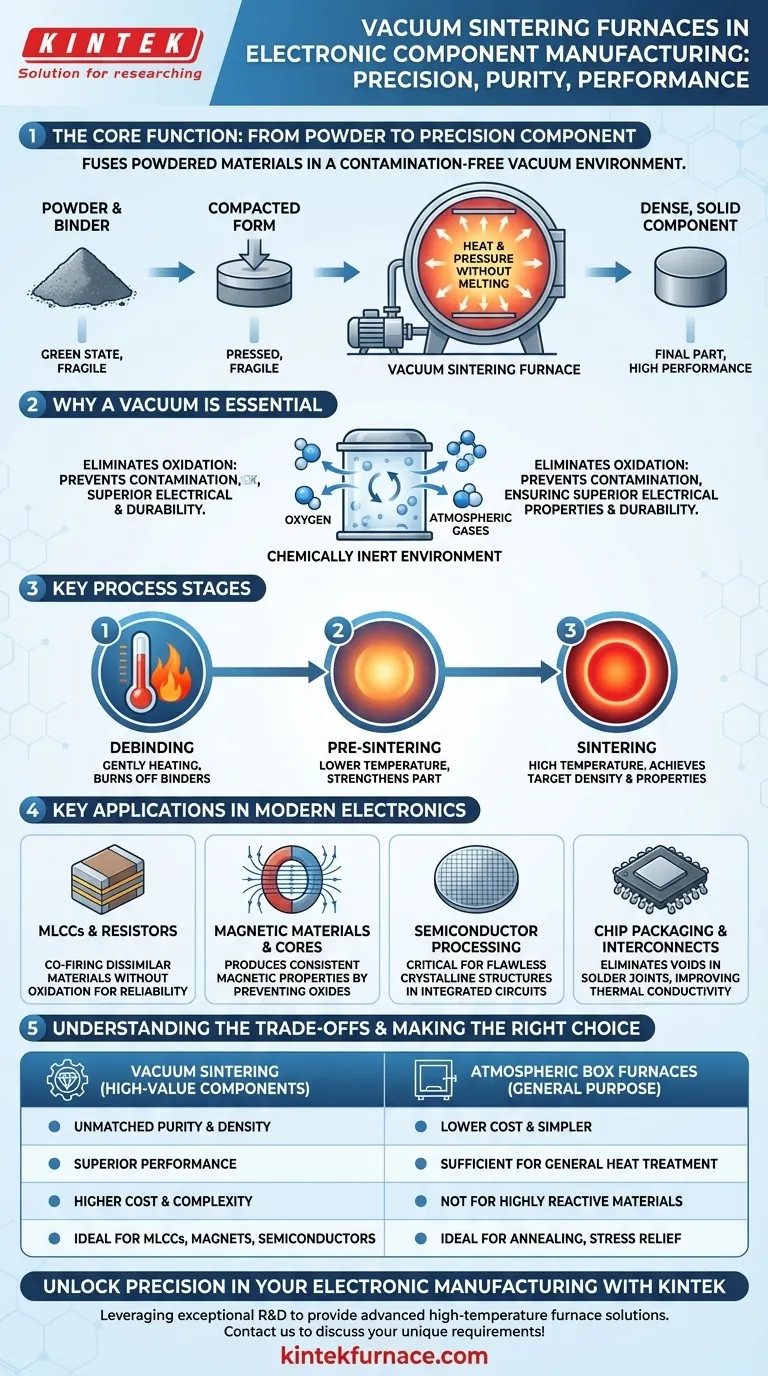

A Função Central: Do Pó ao Componente de Precisão

O termo "sinterização" refere-se ao processo de compactação e formação de uma massa sólida de material por calor e pressão, sem derretê-lo até o ponto de liquefação. Um forno a vácuo eleva este processo ao fornecer um ambiente ideal para materiais eletrônicos sensíveis.

O Processo de Sinterização Explicado

A sinterização transforma um componente de um estado "verde" frágil, feito de pó prensado, em uma peça sólida e densa. O calor incentiva as partículas a se ligarem e se difundirem umas nas outras, reduzindo a porosidade e aumentando a densidade e a resistência mecânica do componente.

Por Que o Vácuo é Essencial

Muitas cerâmicas e metais avançados oxidam facilmente quando aquecidos na presença de ar. Essa oxidação pode alterar catastroficamente as propriedades elétricas e magnéticas do material. Ao remover a atmosfera, um forno a vácuo cria um ambiente quimicamente inerte, garantindo que a integridade do material seja preservada durante todo o processo de alta temperatura.

Estágios Chave do Processo

A fabricação em um forno de sinterização a vácuo geralmente envolve várias etapas controladas:

- Desaglutinante (Debinding): Aquecimento suave do componente para queimar os agentes aglutinantes usados para manter o material em pó em sua forma inicial.

- Pré-sinterização: Um ciclo de aquecimento a temperatura mais baixa que começa a fortalecer a peça.

- Sinterização: O ciclo final de alta temperatura onde o material atinge sua densidade alvo e propriedades finais sob controle atmosférico preciso.

Aplicações Chave na Eletrônica Moderna

O ambiente preciso e puro de um forno a vácuo o torna indispensável para a fabricação de uma série de componentes eletrônicos de alto valor.

Fabricação de Componentes Passivos (MLCCs, Resistores)

Capacitores cerâmicos multicamadas (MLCCs) e outros componentes passivos são construídos a partir de camadas alternadas de dielétrico cerâmico e materiais de eletrodo metálico. A sinterização a vácuo é fundamental para co-queimar esses materiais dessemelhantes sem oxidação, garantindo a função e a confiabilidade adequadas.

Criação de Materiais Magnéticos e Núcleos

O desempenho dos materiais magnéticos depende muito de sua composição química final e densidade física. A sinterização a vácuo produz ímãs e núcleos cerâmicos com propriedades magnéticas altamente consistentes e previsíveis ao prevenir a formação de camadas de óxido não magnéticas.

Processamento Avançado de Semicondutores

Na fabricação de semicondutores, os fornos a vácuo são usados para processos como difusão e oxidação de wafers. A pureza extrema do ambiente de vácuo é inegociável para criar as estruturas cristalinas impecáveis necessárias para circuitos integrados e para prevenir defeitos que comprometem o rendimento.

Embalagem de Chips e Interconexões

Fornos a vácuo especializados também são usados para embalagem e montagem. Processos como soldagem e brasagem a vácuo (reflow soldering and brazing) ajudam a eliminar vazios ou bolsas de gás nas juntas de solda, melhorando drasticamente a condutividade térmica e a confiabilidade dos pacotes de chips de alta potência.

Entendendo as Compensações (Trade-offs)

Embora poderoso, a sinterização a vácuo não é uma solução universal. A decisão de usá-la envolve compensações claras em relação a métodos de aquecimento atmosféricos mais simples.

A Vantagem Primária: Pureza Incomparável

O benefício definidor da sinterização a vácuo é a capacidade de produzir componentes com a mais alta pureza e densidade de material possível. Isso leva diretamente a um desempenho superior, especialmente em aplicações exigentes, como circuitos de alta frequência ou sistemas de alta confiabilidade.

A Limitação Principal: Custo e Complexidade

Fornos a vácuo são significativamente mais caros para comprar e operar do que seus equivalentes atmosféricos. Eles exigem sistemas de bomba de vácuo complexos, controles sofisticados e tempos de ciclo mais longos para evacuar a câmara, aumentando os custos operacionais.

Quando Alternativas São Suficientes (Fornos de Caixa)

Para muitos processos térmicos de uso geral, como tratamento térmico, recozimento ou algumas aplicações de brasagem, um forno de caixa atmosférico padrão é suficiente. Se o material não for altamente reativo ou se uma atmosfera protetora puder ser criada usando gases inertes como nitrogênio, a complexidade de um sistema a vácuo é desnecessária.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de processamento térmico apropriada depende inteiramente de seus requisitos de material e dos objetivos finais do componente.

- Se seu foco principal for criar componentes cerâmicos ou metálicos densos e puros (como MLCCs ou ímãs): Um forno de sinterização a vácuo é essencial para prevenir a oxidação e atingir as propriedades de material necessárias.

- Se seu foco principal for fabricação avançada de semicondutores (como difusão ou recozimento): Um forno a vácuo de alta pureza ou atmosfera controlada é inegociável para alcançar resultados livres de defeitos.

- Se seu foco principal for tratamento térmico geral ou montagem (como alívio de tensão ou soldagem básica): Um forno de caixa atmosférico é frequentemente a solução mais econômica e prática.

Em última análise, a seleção da tecnologia de forno correta depende de um entendimento claro da sensibilidade do seu material à contaminação atmosférica.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Função Principal | Fundir materiais em pó em componentes sólidos em um ambiente a vácuo livre de contaminação. |

| Aplicações Principais | MLCCs, materiais magnéticos, substratos semicondutores, embalagem de chips. |

| Principais Benefícios | Pureza superior, alta densidade, propriedades elétricas aprimoradas e durabilidade. |

| Estágios do Processo | Desaglutinante, pré-sinterização, sinterização sob controle preciso. |

| Compensações (Trade-offs) | Custo e complexidade mais altos versus fornos atmosféricos; ideal para materiais sensíveis. |

Desbloqueie a Precisão na Sua Fabricação Eletrônica com a KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece diversos laboratórios com soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo fornos Muffle, de Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais exclusivos. Se você está produzindo MLCCs, núcleos magnéticos ou componentes semicondutores, nossos fornos de sinterização a vácuo garantem pureza e desempenho incomparáveis. Entre em contato conosco hoje para discutir como podemos adaptar uma solução para suas necessidades específicas e elevar seu processo de fabricação!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual é o papel dos fornos de sinterização ou indução a vácuo na regeneração de baterias? Otimizar a Recuperação de Cátodos

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Por que o equipamento de sinterização deve manter um alto vácuo para carbonetos de alta entropia? Garanta pureza de fase e densidade máxima

- Qual é o mecanismo de um forno de sinterização a vácuo para AlCoCrFeNi2.1 + Y2O3? Otimize o processamento da sua liga de alta entropia

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo