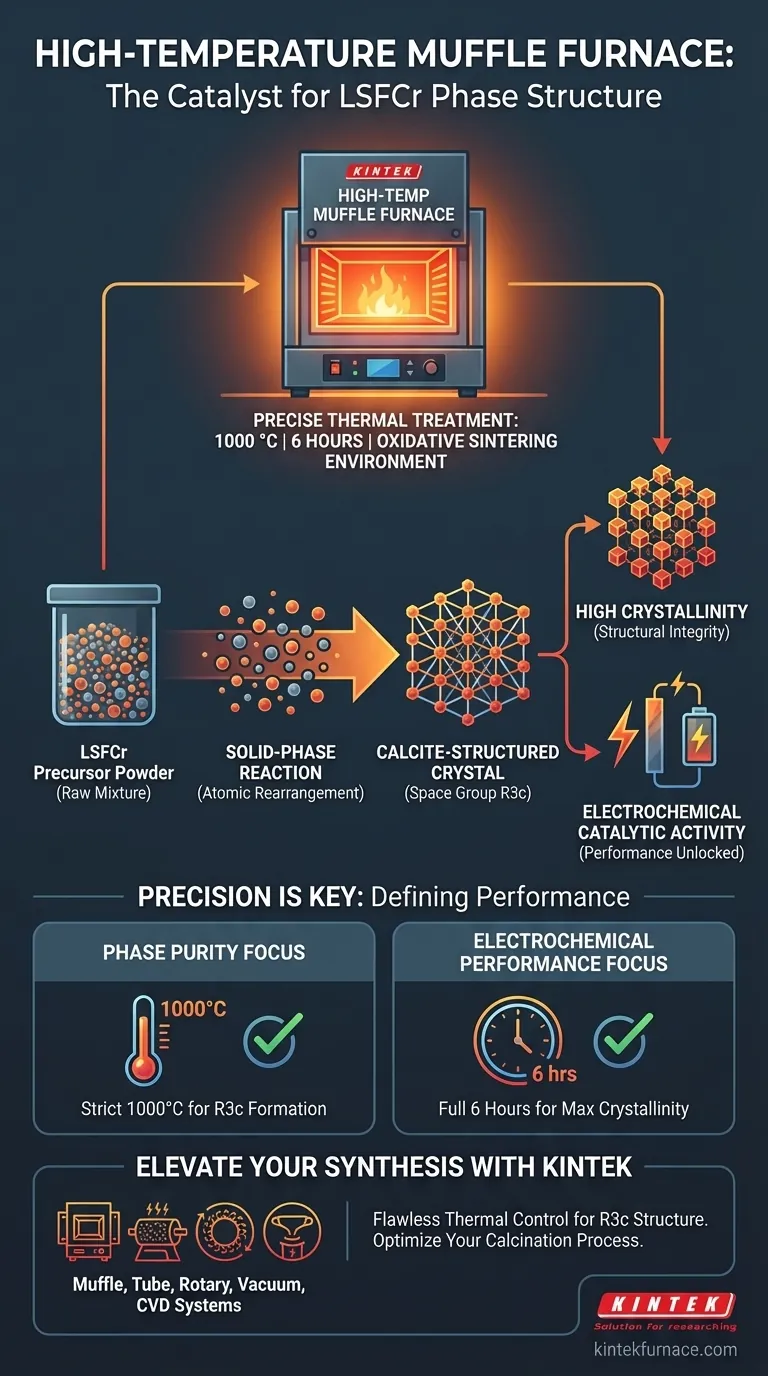

Um forno mufla de alta temperatura atua como o principal catalisador para a transformação de fase, fornecendo um ambiente estável de sinterização oxidativa a 1000 °C por uma duração de 6 horas. Este tratamento térmico preciso desencadeia uma reação em fase sólida dentro do material precursor, que é o mecanismo responsável pela conversão do pó bruto em um cristal específico com estrutura de calcita (grupo espacial R3c).

O forno não apenas seca ou endurece o material; ele orquestra uma reestruturação química essencial para alta cristalinidade. Esta calcinação controlada é o fator decisivo para desbloquear a atividade catalítica eletroquímica necessária para eletrodos LSFCr eficazes.

O Mecanismo de Formação de Fase

Desencadeando Reações em Fase Sólida

O forno mufla cria um ambiente onde a energia térmica impulsiona mudanças químicas sem fundir o material.

Ao manter uma temperatura estável de 1000 °C por 6 horas, o forno fornece a energia necessária para iniciar uma reação em fase sólida.

Esta reação reorganiza a estrutura atômica do precursor, movendo-o de uma mistura bruta para uma rede cristalina unificada.

Alcançando a Estrutura de Calcita

O objetivo específico deste processo térmico é a formação de um cristal com estrutura de calcita.

Dentro do forno, o material adota uma simetria cristalográfica específica conhecida como grupo espacial R3c.

Este arranjo estrutural não é acidental; é um resultado direto das condições específicas de sinterização oxidativa fornecidas pelo forno.

Por Que Este Processo Define o Desempenho

O Papel da Cristalinidade

A qualidade do eletrodo é definida por sua cristalinidade.

O forno mufla garante que a formação da fase seja completa e uniforme, resultando em alta cristalinidade.

Sem este histórico térmico preciso, o material careceria da integridade estrutural necessária para seu uso final.

Desbloqueando a Atividade Catalítica

A estrutura dita a função em materiais de eletrodo.

A formação da fase R3c está diretamente ligada à atividade catalítica eletroquímica do material.

Portanto, o processo de calcinação no forno mufla é o "passo decisivo" que determina se o pó final terá um desempenho eficaz como eletrodo.

Compreendendo as Restrições

A Necessidade de Precisão

Embora os fornos mufla sejam versáteis, o processo LSFCr depende de parâmetros específicos.

A referência enfatiza uma duração precisa de 6 horas a 1000 °C; desviar-se deste tempo ou temperatura pode resultar em formação incompleta da fase.

Requisitos do Ambiente Oxidativo

Ao contrário dos processos de recozimento de semicondutores que podem exigir atmosferas inertes para evitar oxidação, este processo requer sinterização oxidativa.

Os operadores devem garantir que o forno permita um ambiente rico em oxigênio para facilitar as mudanças químicas corretas no pó LSFCr.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir que você alcance as propriedades de material desejadas, alinhe seus parâmetros de processamento com seu objetivo específico:

- Se o seu foco principal é a Pureza da Fase: adira estritamente ao ponto de ajuste de 1000 °C para garantir a formação do cristal com estrutura de calcita (R3c).

- Se o seu foco principal é o Desempenho Eletroquímico: garanta que o tempo de permanência atinja as 6 horas completas para maximizar a cristalinidade e a atividade catalítica.

Ao controlar as variáveis térmicas do forno mufla, você controla diretamente a qualidade funcional do material de eletrodo final.

Tabela Resumo:

| Parâmetro | Requisito do Processo | Impacto no Material LSFCr |

|---|---|---|

| Temperatura | 1000 °C | Inicia reação em fase sólida e rearranjo atômico |

| Duração | 6 Horas | Garante transformação completa da fase e alta cristalinidade |

| Atmosfera | Sinterização Oxidativa | Facilita a reestruturação química correta |

| Grupo Espacial | R3c (Calcita) | Determina a atividade catalítica eletroquímica |

| Resultado | Rede Uniforme | Fornece integridade estrutural para o desempenho do eletrodo |

Eleve a Síntese do Seu Material de Eletrodo com a KINTEK

A precisão é o fator decisivo para desbloquear o potencial eletroquímico dos pós LSFCr. Na KINTEK, entendemos que alcançar a estrutura de calcita R3c requer controle térmico impecável. Apoiados por P&D e fabricação especializados, oferecemos sistemas de alto desempenho Mufla, Tubo, Rotativo, a Vácuo e CVD projetados para manter ambientes oxidativos estáveis até 1000°C e além.

Se você precisa de equipamentos de laboratório padrão ou de um forno de alta temperatura totalmente personalizável para pesquisa de materiais exclusiva, a KINTEK fornece a confiabilidade que seu laboratório exige. Nossos sistemas garantem distribuição uniforme de calor e tempos de permanência precisos, capacitando você a maximizar a cristalinidade e a atividade catalítica em cada lote.

Pronto para otimizar seu processo de calcinação? Entre em contato conosco hoje mesmo para encontrar a solução de forno perfeita para o seu laboratório!

Guia Visual

Referências

- Hao Dong, Zhaotong Wei. Study on Performance and Preparation of Lanthanum-Strontium-Iron-Chromium Electrodes for Using in Symmetric SOFC. DOI: 10.54097/8d6pg665

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como funciona um forno mufla? Descubra seu processo de aquecimento eficiente e livre de contaminação

- Qual é o princípio primário de um forno mufla? Obtenha Aquecimento Limpo e Livre de Contaminação para Seus Materiais

- Quais são as características de design dos Fornos de Câmara? Otimize seu Tratamento Térmico com Engenharia Avançada

- Qual é a função de um forno mufla de laboratório de alta temperatura na síntese de fósforos de niobato?

- Que tipos de controladores são usados em fornos mufla? Escolha o Certo para Controle Térmico Preciso

- Em que campos os fornos de resistência tipo caixa são comumente usados? Essencial para Ciência dos Materiais e Processamento Industrial

- Quais componentes principais são usados em fornos mufla a vácuo para garantir a dispersão precisa do gás? Descubra o Sistema MFC e BPR

- Qual é a função principal de um forno mufla na preparação de birnessita? Otimizar o Controle de Calcinação de Alta Temperatura