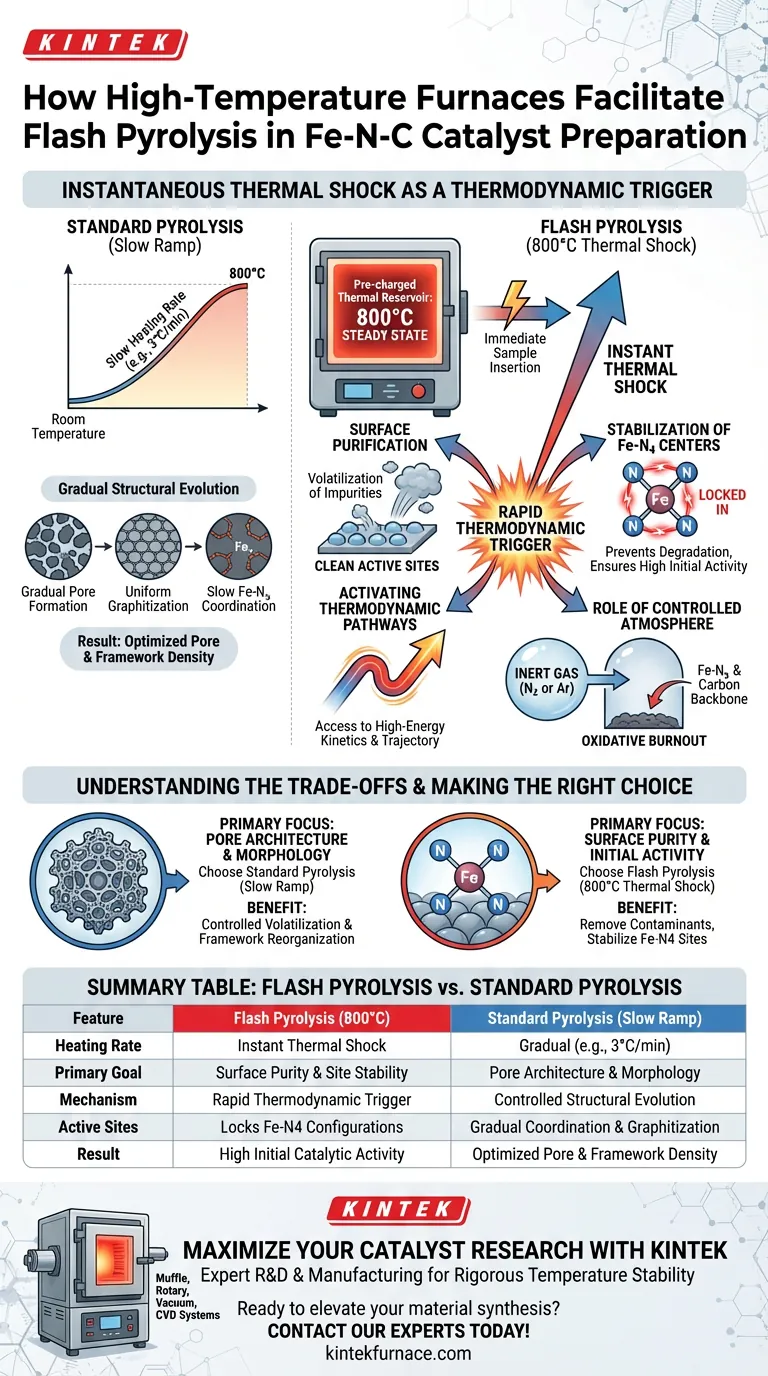

Um forno de alta temperatura facilita a pirólise rápida funcionando como um reservatório térmico pré-carregado. Ao manter um estado estável de 800°C antes da inserção da amostra, ele fornece um choque térmico imediato em vez de uma rampa de temperatura gradual. Essa transferência de energia instantânea é o motor crítico para estabilizar as configurações atômicas específicas necessárias para catalisadores Fe-N-C de alto desempenho.

Ponto Principal Ao contrário da pirólise padrão que depende do aquecimento gradual, a pirólise rápida utiliza choque térmico para ativar instantaneamente vias termodinâmicas específicas. Este processo rápido é essencial para remover impurezas superficiais e fixar a estrutura atômica dos centros ativos Fe-N4, aumentando diretamente a atividade inicial do catalisador.

O Mecanismo da Pirólise Rápida

O Princípio do Choque Térmico

A característica definidora deste método é a introdução rápida da amostra em um forno já pré-aquecido a 800°C.

A pirólise padrão geralmente utiliza taxas de aquecimento lentas (por exemplo, 3°C/min) para evoluir gradualmente o material. Em contraste, a pirólise rápida submete o precursor a um salto de temperatura imediato e intenso. Esse choque é necessário para contornar estágios intermediários de aquecimento e acessar imediatamente a cinética de reação de alta energia.

Ativação de Vias Termodinâmicas

A exposição instantânea a 800°C desencadeia vias termodinâmicas específicas que não são acessíveis durante o aquecimento com rampa lenta.

O rápido influxo de energia térmica força o material a sofrer transformações químicas instantâneas. Essa história térmica única direciona a organização atômica ao longo de uma trajetória específica que favorece estruturas catalíticas de alta atividade.

Estabilização dos Centros Fe-N4

O objetivo principal deste choque térmico é a estabilização da estrutura atômica, especificamente os centros ativos Fe-N4.

Os sítios Fe-N4 são os componentes críticos responsáveis pelo desempenho catalítico. O método de pirólise rápida garante que esses sítios sejam formados e travados em uma configuração estável, evitando que se degradem ou agreguem, o que poderia ocorrer durante ciclos de aquecimento mais longos e lentos.

Purificação da Superfície

A pirólise rápida atua como uma etapa de purificação rápida.

A súbita alta temperatura efetivamente remove impurezas superficiais. Ao volatilizar instantaneamente subprodutos indesejados, o processo expõe os sítios ativos, garantindo que o material possua alta atividade catalítica inicial.

O Papel da Atmosfera Controlada

Proteção com Gás Inerte

Embora o choque térmico seja o principal motor, o forno ainda deve fornecer uma atmosfera controlada, geralmente usando nitrogênio ou argônio.

Como observado em protocolos de pirólise padrão, um ambiente inerte é crucial para evitar a queima oxidativa do suporte de carbono. Mesmo durante a rápida etapa de "flash", a proteção da espinha dorsal de carbono e a coordenação de átomos de Nitrogênio e Ferro (Fe-Nx) dependem da ausência de oxigênio.

Expulsão de Voláteis

O ambiente de alta temperatura facilita a rápida expulsão de produtos de decomposição voláteis.

Em métodos padrão, componentes como zinco ou ureia volatilizam lentamente para criar poros. Na pirólise rápida, essa expulsão é imediata, o que contribui para a rápida "limpeza" da superfície do catalisador mencionada acima.

Compreendendo os Compromissos

Embora a pirólise rápida ofereça vantagens distintas, ela representa uma escolha estratégica específica na síntese de catalisadores em comparação com métodos padrão.

1. Atividade vs. Controle de Morfologia A pirólise rápida é excelente para aumentar a atividade inicial e limpar a superfície. No entanto, a pirólise padrão (rampa lenta) permite um controle mais preciso sobre a evolução morfológica em massa, como o colapso gradual das estruturas precursoras (como ZIF-8) e a formação metódica de estruturas de poros.

2. Choque Térmico vs. Uniformidade O método de choque térmico é agressivo. Embora estabilize efetivamente os centros Fe-N4, ele submete o material a alto estresse. Métodos padrão que aquecem a partir da temperatura ambiente fornecem um ambiente mais suave para a grafitação uniforme do esqueleto de carbono e a lenta coordenação das ligações metal-nitrogênio.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de utilizar um forno de alta temperatura para pirólise rápida versus pirólise padrão depende da deficiência específica que você está tentando abordar em seu material.

- Se o seu foco principal for Pureza de Superfície e Atividade: Utilize pirólise rápida a 800°C. O choque térmico removerá contaminantes superficiais e estabilizará os sítios ativos Fe-N4 para desempenho inicial máximo.

- Se o seu foco principal for Arquitetura de Poros: Considere a pirólise padrão com taxas de aquecimento lentas (por exemplo, 3°C/min). Isso permite a volatilização controlada de agentes formadores de poros (como Zinco) e a reorganização organizada da estrutura de carbono.

A pirólise rápida não é apenas uma etapa de aquecimento; é um gatilho termodinâmico que prioriza a limpeza da superfície e a estabilidade do sítio ativo em detrimento da evolução estrutural gradual.

Tabela Resumo:

| Recurso | Pirólise Rápida (800°C) | Pirólise Padrão (Rampa Lenta) |

|---|---|---|

| Taxa de Aquecimento | Choque Térmico Instantâneo | Gradual (por exemplo, 3°C/min) |

| Objetivo Principal | Pureza de Superfície e Estabilidade de Sítios | Arquitetura de Poros e Morfologia |

| Mecanismo | Gatilho Termodinâmico Rápido | Evolução Estrutural Controlada |

| Sítios Ativos | Trava Configurações Fe-N4 | Coordenação Gradual e Grafitação |

| Resultado | Alta Atividade Catalítica Inicial | Densidade de Poros e Estrutura Otimizadas |

Maximize Sua Pesquisa de Catalisadores com a KINTEK

O choque térmico preciso requer um reservatório térmico confiável e pré-carregado. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD de alto desempenho projetados para manter a estabilidade rigorosa de temperatura necessária para pirólise rápida e síntese de Fe-N-C. Se você precisa travar centros ativos Fe-N4 ou controlar meticulosamente a arquitetura de poros, nossos fornos de laboratório personalizáveis fornecem o ambiente termodinâmico exato que sua pesquisa exige.

Pronto para elevar sua síntese de materiais? Entre em contato com nossos especialistas hoje mesmo para encontrar a solução de alta temperatura perfeita para o seu laboratório!

Guia Visual

Referências

- Davide Menga, Michele Piana. On the Stability of an Atomically‐Dispersed Fe−N−C ORR Catalyst: An <i>In Situ</i> XAS Study in a PEMFC. DOI: 10.1002/celc.202400228

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1400℃ Forno de mufla para laboratório

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Quais são os tipos comuns de fornos de atmosfera inerte? Escolha o Melhor para Seus Materiais

- Quais são os gases e vapores comuns usados em atmosferas de fornos e seus papéis? Otimize seu Processo de Tratamento Térmico

- Que tipos de processos de tratamento térmico requerem atmosferas controladas? Essencial para Proteção e Modificação de Superfícies

- Como a atmosfera de sinterização afeta os compósitos de matriz de alumínio? Otimize a dureza e a condutividade térmica

- Por que uma atmosfera inerte é importante nos processos de tratamento térmico? Prevenir a oxidação e garantir a integridade do material

- Quais são os mecanismos de aquecimento utilizados em fornos de retorta? Escolha o Aquecimento Certo para o Seu Laboratório ou Indústria

- Qual reação de dissociação de metanol é apropriada para cementação ou têmpera neutra? Garanta um Tratamento Térmico Limpo e Controlado

- Por que um forno de nitretação a gás equipado com um sistema de controle de atmosfera é usado para ligas de titânio? Garanta precisão