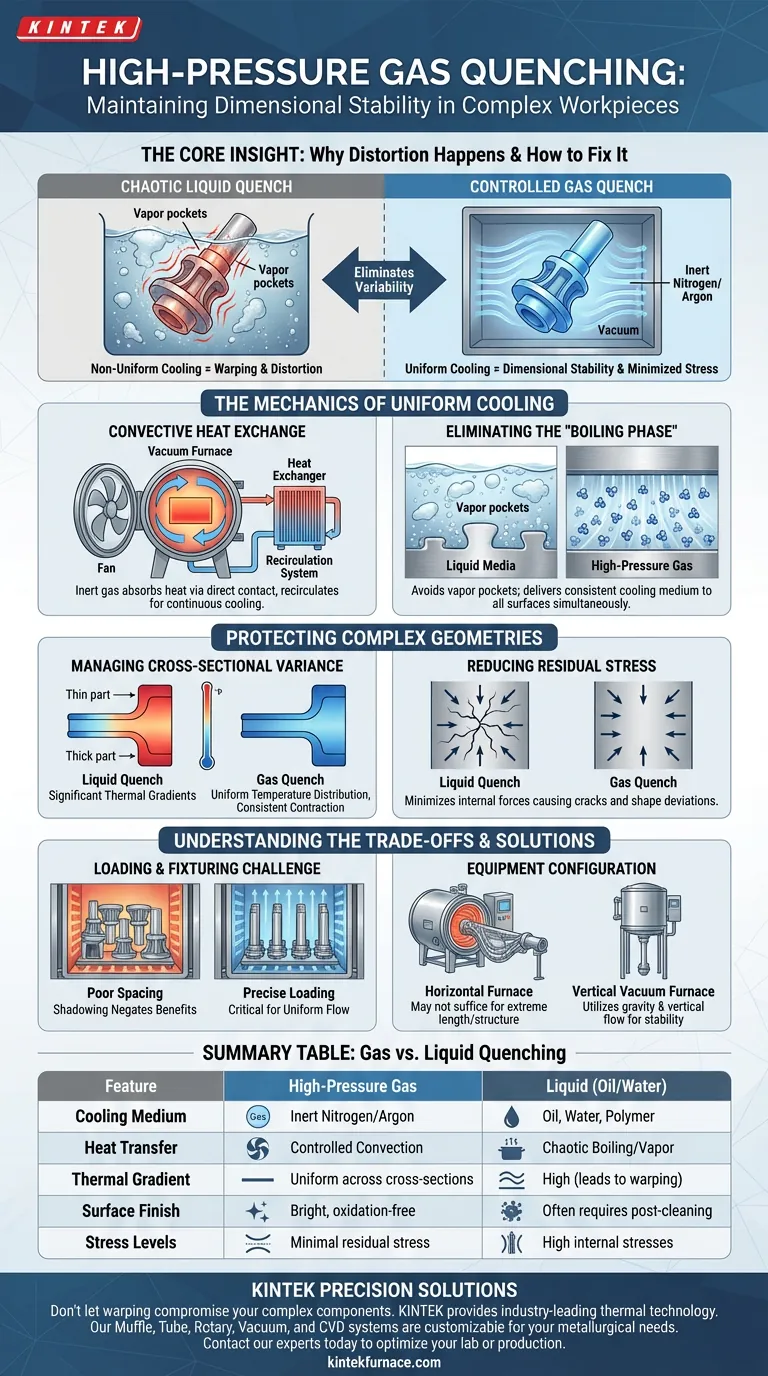

A têmpera a gás de alta pressão preserva a estabilidade dimensional utilizando transferência de calor convectiva controlada para garantir taxas de resfriamento uniformes em toda a peça. Ao substituir o choque térmico caótico associado aos agentes de têmpera líquidos, este processo minimiza as tensões internas que levam à deformação e distorção em geometrias complexas.

A Ideia Central: O principal motor da distorção durante o tratamento térmico é o resfriamento não uniforme, que cria forças concorrentes dentro do material. A têmpera a gás de alta pressão elimina essa variabilidade, garantindo que seções transversais finas e grossas esfriem a uma taxa semelhante, neutralizando assim as tensões residuais que causam rachaduras e desvios de forma.

A Mecânica do Resfriamento Uniforme

Troca de Calor Convectiva

Ao contrário dos métodos tradicionais que dependem da imersão em líquido, os sistemas de têmpera a gás geralmente utilizam nitrogênio para extrair calor.

O gás inerte circula sobre a carga quente, absorvendo energia térmica por contato direto. Este gás aquecido é então direcionado para fora da câmara, resfriado por trocadores de calor e recirculado de volta para o forno para continuar o ciclo.

Eliminando a "Fase de Ebulição"

Meios líquidos, como óleo ou água, frequentemente sofrem mudanças de fase (ebulição) ao entrar em contato com metal quente.

Isso cria bolhas de vapor que isolam partes da superfície enquanto outras áreas esfriam rapidamente. O gás de alta pressão evita completamente esse fenômeno, fornecendo um meio de resfriamento consistente a todas as superfícies da peça simultaneamente.

Protegendo Geometrias Complexas

Gerenciando a Variação da Seção Transversal

Peças complexas frequentemente apresentam espessuras variadas, onde seções finas naturalmente esfriam mais rápido do que as grossas.

Em uma têmpera líquida, essa discrepância causa gradientes térmicos significativos. O resfriamento a gás de alta pressão atinge uma distribuição uniforme de temperatura nessas seções transversais variáveis, mantendo a contração térmica consistente em toda a peça.

Reduzindo a Tensão Residual

O desvio de forma é fisicamente causado por tensões residuais — forças internas que permanecem após a conclusão do processo.

Ao garantir uniformidade durante a fase crítica de resfriamento, a têmpera a gás minimiza a geração dessas tensões. Este é o fator essencial para prevenir rachaduras no material e manter tolerâncias dimensionais rigorosas.

Entendendo as Compensações

O Desafio do Carregamento e Fixação

Embora o processo a gás seja superior para estabilidade, o arranjo das peças dentro do forno é crítico.

Referências indicam que, para formas grandes ou particularmente complexas, obter fluxo de gás uniforme requer estratégias de carregamento precisas. Espaçamento inadequado ou "sombreamento" (onde uma peça bloqueia o fluxo de ar para outra) pode anular os benefícios da têmpera a gás.

Configuração do Equipamento

Fornos horizontais padrão podem não ser suficientes para todas as geometrias distintas.

Peças com "estrutura aumentada" ou comprimento extremo frequentemente requerem fornos a vácuo verticais. Essas configurações especializadas utilizam a gravidade e o fluxo de ar vertical para garantir estabilidade e uniformidade que o carregamento horizontal nem sempre pode garantir.

Fazendo a Escolha Certa para o Seu Objetivo

- Se o seu foco principal é Precisão Dimensional: Confie na têmpera a gás de alta pressão para minimizar tensões residuais e prevenir a deformação comum com agentes de têmpera líquidos.

- Se o seu foco principal são Estruturas Complexas ou Longas: Investigue configurações de fornos a vácuo verticais para garantir densidade de carga uniforme e prevenir distorções induzidas pela gravidade.

- Se o seu foco principal é Integridade da Superfície: Utilize o ambiente a vácuo para eliminar oxidação e descarbonetação, garantindo uma superfície limpa sem camada metamórfica.

A têmpera a gás de alta pressão transforma o processo de resfriamento de um choque térmico caótico em uma operação controlada e previsível que protege a geometria de seus componentes mais críticos.

Tabela Resumo:

| Característica | Têmpera a Gás de Alta Pressão | Têmpera Líquida (Óleo/Água) |

|---|---|---|

| Meio de Resfriamento | Nitrogênio/Argônio Inerte | Óleo, Água ou Polímero |

| Transferência de Calor | Convecção Controlada | Ebulição Caótica/Fase de Vapor |

| Gradiente Térmico | Uniforme nas seções transversais | Alto (leva à deformação) |

| Acabamento Superficial | Brilhante, sem oxidação | Frequentemente requer limpeza pós-processo |

| Níveis de Tensão | Tensão residual mínima | Altas tensões internas |

Soluções de Tratamento Térmico de Precisão para Suas Geometrias Mais Difíceis

Não deixe que deformações e tensões internas comprometam a integridade de seus componentes complexos. A KINTEK fornece tecnologia térmica líder na indústria, apoiada por P&D especializado e fabricação de precisão. Nossa linha de sistemas Muffle, Tube, Rotary, Vacuum e CVD é totalmente personalizável para atender aos seus requisitos metalúrgicos exclusivos.

Se você está processando peças aeroespaciais ou dispositivos médicos intrincados, a KINTEK garante que seus materiais atinjam a mais alta estabilidade dimensional e qualidade de superfície. Entre em contato com nossos especialistas técnicos hoje mesmo para descobrir como nossos fornos de alta temperatura podem otimizar seu fluxo de trabalho de laboratório ou produção.

Guia Visual

Referências

- André Paulo Tschiptschin. PROCESSOS SOB VÁCUO USADOS PARA TRATAMENTOS TÉRMICOS E DE SUPERFÍCIE DE AÇOS E LIGAS ESPECIAIS. DOI: 10.17563/rbav.v43i1.1262

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Quais são os diferentes tipos de fornos a vácuo? Encontre o ajuste perfeito para o seu processo

- Como um forno de sinterização de alto desempenho impacta as cerâmicas PZT a 1200°C? Alcançar 99% de Densidade e Maximizar d33

- Por que um forno de secagem a vácuo é preferido para pós mistos de Al2O3/TiC? Prevenir Oxidação & Melhorar Densidade

- Qual é o propósito principal de usar um forno de fusão por arco a vácuo para ligas (AlTiV)100−xCrx? Garantir Pureza e Pureza

- Qual é a temperatura máxima de operação para o molibdênio em fornos a vácuo? Chave para o Processamento em Alta Temperatura

- Qual o papel de um forno de recozimento a vácuo de laboratório em filmes finos de ScN implantados com íons? Restaurar a Integridade da Rede

- Como um ambiente de argônio de alta pureza impacta a operação de um forno de sinterização? Alcance a Excelência em Eletrodos 316L

- Quais são os benefícios do efeito de desgaseificação durante o aquecimento a vácuo? Desbloqueie Desempenho e Durabilidade Superiores em Metais