Em resumo, o efeito de desgaseificação durante o aquecimento a vácuo é um benefício metalúrgico crítico que melhora diretamente as propriedades mecânicas de um material. Ao remover gases aprisionados, o processo aumenta a resistência, a resistência ao desgaste, o desempenho antiengripante e a resistência à fadiga, o que resulta em uma vida útil significativamente mais longa para o componente acabado.

Embora a lista de benefícios seja clara, a questão fundamental é como a remoção de quantidades microscópicas de gás pode melhorar tão drasticamente o desempenho de um metal. A resposta reside na eliminação de fontes internas de fragilização e fraqueza em nível atômico, criando um material mais limpo e estruturalmente mais sólido.

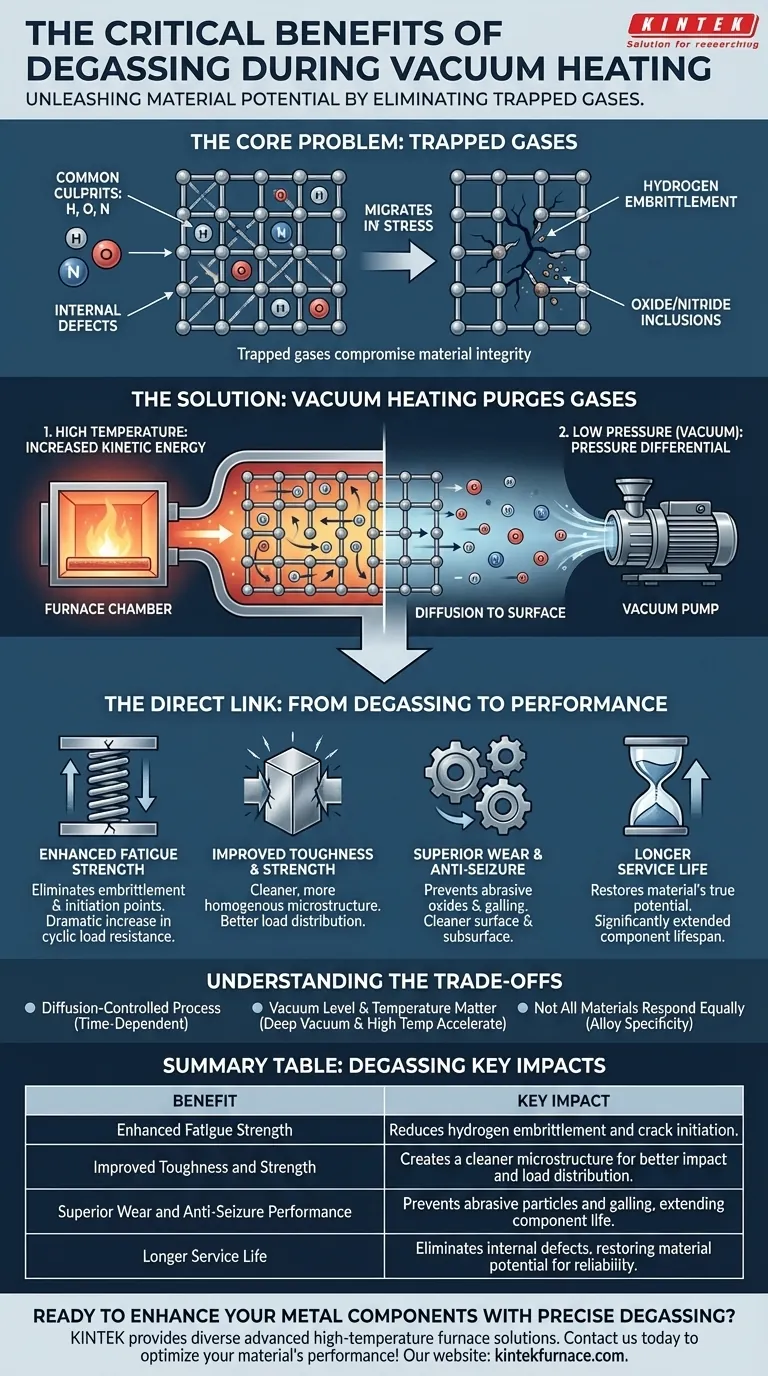

O Problema Central: Gases Aprisionados em Metais

Antes mesmo de um componente entrar em um forno, a matéria-prima contém gases dissolvidos. Estes são subprodutos inevitáveis dos processos iniciais de fusão, vazamento e conformação.

Os Culpados Comuns: H, O, N

Os três principais gases de preocupação dissolvidos em aço e outras ligas são hidrogênio (H), oxigênio (O) e nitrogênio (N).

O hidrogênio é o mais insidioso, pois seus pequenos átomos podem difundir-se facilmente através da estrutura cristalina do metal. Oxigênio e nitrogênio tendem a se ligar com o metal ou outros elementos, formando impurezas internas.

Como os Gases Aprisionados Enfraquecem o Metal

Esses gases dissolvidos não são benignos. Eles são defeitos internos que comprometem a integridade do material.

O problema mais significativo é a fragilização por hidrogênio. Sob estresse, os átomos de hidrogênio migram para áreas de alta tensão, como a ponta de uma microfissura, e acumulam pressão interna. Isso reduz severamente a ductilidade do metal, tornando-o quebradiço e propenso a falhas súbitas e catastróficas bem abaixo de sua resistência esperada.

Oxigênio e nitrogênio formam partículas duras e quebradiças como óxidos e nitretos. Estes atuam como concentradores de tensão internos, fornecendo locais perfeitos para o início e crescimento de trincas de fadiga.

Como o Aquecimento a Vácuo Purga os Gases Aprisionados

O tratamento térmico a vácuo cria o ambiente ideal para forçar a saída desses gases nocivos do material através de um processo de difusão. O processo baseia-se em dois princípios-chave.

O Papel da Alta Temperatura

Aquecer o material confere aos átomos de gás aprisionados mais energia cinética. Essa energia aumentada permite que eles se movam, ou difundam, muito mais livremente dentro da rede cristalina sólida do metal.

O Papel da Baixa Pressão (Vácuo)

A bomba de vácuo remove a atmosfera do forno, criando um enorme diferencial de pressão. A pressão parcial de hidrogênio, oxigênio e nitrogênio dentro do metal é subitamente muito maior do que a pressão na câmara circundante.

Impulsionados por esse gradiente, os átomos de gás recém-móveis difundem-se do interior do componente para sua superfície, onde são removidos pelo sistema de vácuo.

A Ligação Direta: Da Desgaseificação ao Desempenho

Ao remover essas fontes internas de falha, as propriedades inerentes do material podem sobressair. A melhoria não é aditiva; é uma restauração do verdadeiro potencial do material.

Resistência à Fadiga Aprimorada

Ao remover o hidrogênio, a principal causa da fragilização é eliminada. Ao remover as inclusões de óxido e nitreto, os pontos de iniciação internos para trincas de fadiga são removidos. O resultado é um aumento dramático na capacidade do material de suportar cargas cíclicas.

Tenacidade e Resistência Aprimoradas

Uma microestrutura mais limpa e homogênea, livre de partículas quebradiças, é inerentemente mais tenaz e resistente. A energia de um impacto ou carga é distribuída de forma mais uniforme pela estrutura metálica, em vez de se concentrar em um defeito.

Desempenho Superior de Desgaste e Antiengripamento

A remoção de gases resulta em uma superfície e subsuperfície mais limpas. Isso evita que partículas de óxido duras se desalojem e atuem como um terceiro corpo abrasivo, o que melhora tanto o desgaste quanto a resistência do material ao engripamento ou emperramento sob contato de alta pressão.

Compreendendo as Trocas

Embora altamente eficaz, o efeito de desgaseificação é regido por leis físicas e não é uma solução mágica instantânea.

É um Processo Controlado por Difusão

A desgaseificação leva tempo. Os gases devem migrar do núcleo da peça para a superfície. Componentes mais espessos exigem tempos de retenção significativamente mais longos em temperatura para permitir a difusão completa, o que aumenta o tempo de ciclo e o custo.

Nível de Vácuo e Temperatura Importam

Um vácuo mais profundo e uma temperatura mais alta acelerarão o processo de desgaseificação. No entanto, existem limites práticos. A temperatura deve ser apropriada para o tratamento térmico da liga específica, e atingir um vácuo extremamente alto vem com retornos rapidamente decrescentes e custos de equipamento mais altos.

Nem Todos os Materiais Respondem Igualmente

Algumas ligas são mais suscetíveis à absorção de gás durante sua criação do que outras. A necessidade e os parâmetros de um ciclo de desgaseificação devem ser avaliados com base no material específico e sua aplicação pretendida, particularmente para componentes de missão crítica.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender o mecanismo de desgaseificação permite aplicar o tratamento térmico a vácuo estrategicamente para alcançar resultados de engenharia específicos.

- Se o seu foco principal é a vida útil à fadiga (por exemplo, molas, rolamentos, estruturas aeroespaciais): Priorize um ciclo de vácuo robusto para mitigar a fragilização por hidrogênio, pois esta é a principal causa de falha prematura em aplicações de alto ciclo.

- Se o seu foco principal é a tenacidade e a resistência ao impacto (por exemplo, ferramentas de alto desempenho, matrizes): Utilize a desgaseificação para criar uma microestrutura limpa, livre de inclusões de óxido que atuam como pontos de iniciação para fraturas frágeis.

- Se o seu foco principal é otimizar o desempenho da superfície (por exemplo, engrenagens, componentes de desgaste): Use o efeito de desgaseificação para garantir uma superfície e subsuperfície limpas, aumentando a resistência ao desgaste e reduzindo o risco de engripamento.

Ao tratar a desgaseificação como uma ferramenta de engenharia deliberada, você vai além de simplesmente aquecer uma peça e começa a refinar sua própria estrutura para máximo desempenho e confiabilidade.

Tabela Resumo:

| Benefício | Impacto Principal |

|---|---|

| Resistência à Fadiga Aprimorada | Reduz a fragilização por hidrogênio e a iniciação de trincas, melhorando a resistência à carga cíclica |

| Tenacidade e Resistência Aprimoradas | Cria uma microestrutura mais limpa para melhor distribuição de impacto e carga |

| Desempenho Superior de Desgaste e Antiengripamento | Previne partículas abrasivas e engripamento, prolongando a vida útil do componente |

| Maior Vida Útil | Elimina defeitos internos, restaurando o potencial do material para confiabilidade |

Pronto para aprimorar seus componentes metálicos com desgaseificação precisa? Aproveitando P&D excepcional e fabricação interna, a KINTEK oferece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos requisitos experimentais únicos. Entre em contato conosco hoje para discutir como nossas soluções de aquecimento a vácuo podem otimizar o desempenho e a durabilidade do seu material!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga