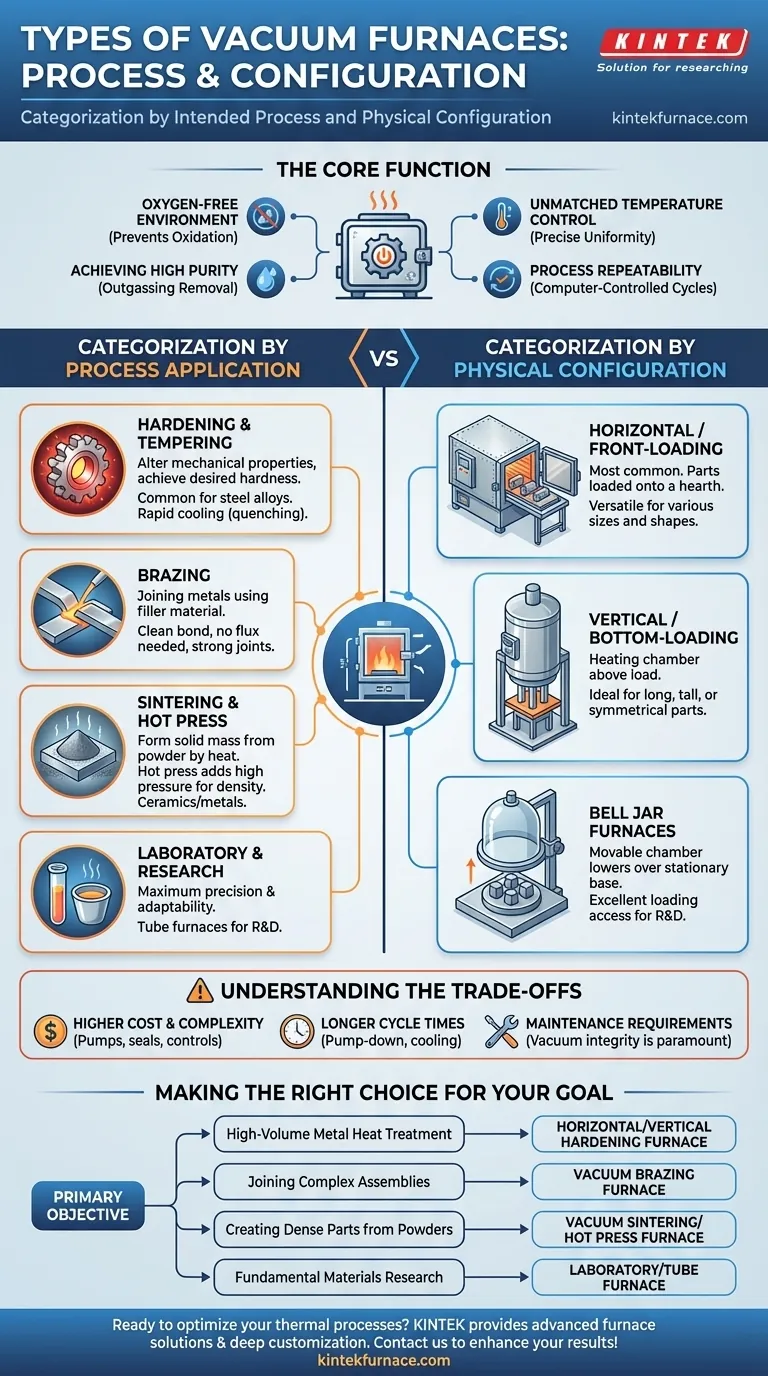

Num nível fundamental, os fornos a vácuo são categorizados de duas maneiras principais: pelo seu processo pretendido e pela sua configuração física. Os tipos baseados no processo incluem fornos de endurecimento, brasagem e sinterização, cada um concebido para uma transformação específica do material. Os tipos baseados na configuração, como fornos horizontais, verticais ou de sino, são definidos pela forma como os materiais são carregados e posicionados dentro da câmara de aquecimento.

O tipo específico de forno a vácuo de que necessita é ditado inteiramente pelo seu objetivo final. Compreender a diferença entre um forno concebido para um processo (como a brasagem) e um definido pelo seu layout físico (como o carregamento inferior) é a chave para selecionar a ferramenta certa para o trabalho.

A Função Principal de um Forno a Vácuo

Antes de categorizar os tipos, é fundamental compreender por que razão um ambiente de vácuo é utilizado. O seu principal propósito é controlar a atmosfera, o que proporciona várias vantagens distintas em relação aos fornos tradicionais aquecidos ao ar.

Um Ambiente Livre de Oxigénio

O benefício mais importante é a remoção de oxigénio e outros gases reativos. Isto evita a oxidação, a formação de carepa e a descoloração na superfície do material a ser processado.

Atingir Alta Pureza

O vácuo remove ativamente contaminantes voláteis e subprodutos libertados do material durante o aquecimento. Esta "desgaseificação" resulta num produto final com maior pureza e propriedades de material superiores.

Controlo de Temperatura Incomparável

Os fornos a vácuo modernos oferecem um controlo de temperatura excecionalmente preciso e uniforme, muitas vezes dentro de alguns graus, numa vasta gama de 800°C a mais de 3.000°C.

Repetibilidade do Processo

Com ciclos controlados por computador para níveis de vácuo, taxas de aquecimento, tempos de permanência e arrefecimento, os fornos a vácuo fornecem resultados altamente repetíveis, o que é essencial para a produção certificada e aplicações críticas.

Categorização por Aplicação do Processo

A forma mais comum de classificar um forno a vácuo é pelo trabalho específico para o qual foi concebido. Cada tipo é otimizado para um processo térmico específico.

Fornos de Endurecimento e Revenimento a Vácuo

Estes fornos são os cavalos de batalha da indústria de tratamento térmico. São utilizados para alterar as propriedades mecânicas dos metais, como as ligas de aço, aquecendo-os a uma temperatura específica e, em seguida, arrefecendo-os rapidamente (têmpera) para alcançar uma dureza, tenacidade e durabilidade desejadas.

Fornos de Brasagem a Vácuo

A brasagem é um processo para unir dois ou mais itens metálicos através da fusão e do fluxo de um metal de enchimento na junta. Um forno de brasagem a vácuo proporciona um ambiente perfeitamente limpo, garantindo que o metal de enchimento se liga limpa e firmemente aos materiais de base sem o uso de fluxo, criando uma junta excecionalmente forte e pura.

Fornos de Sinterização e Prensagem a Quente a Vácuo

A sinterização é o processo de compactar e formar uma massa sólida de material por calor sem o derreter até ao ponto de liquefação. É comumente usada para criar peças a partir de pós metálicos ou cerâmicos. Um forno de prensagem a quente a vácuo adiciona alta pressão ao processo, criando componentes ainda mais densos e com maior resistência.

Fornos de Laboratório e Investigação

Estes fornos são construídos para máxima precisão, adaptabilidade e controlo. São frequentemente menores e podem incluir configurações especializadas como fornos tubulares (divididos, rotativos ou de gradiente) para permitir investigação única sobre as propriedades dos materiais num ambiente livre de oxigénio.

Categorização por Configuração Física

O segundo método de classificação relaciona-se com o design físico do forno e a forma como as peças são carregadas nele. Esta escolha é determinada pelo tamanho, forma da peça e fluxo de trabalho de produção.

Fornos Horizontais / de Carregamento Frontal

Esta é a configuração mais comum. O forno possui uma porta na frente, e as peças são carregadas horizontalmente sobre um leito plano ou em cestos. Este design é versátil, fácil de automatizar e adequado para uma ampla gama de tamanhos e formas de peças.

Fornos Verticais / de Carregamento Inferior

Num forno vertical, a câmara de aquecimento está posicionada acima da carga, que é levantada para dentro do forno por baixo. Este design é ideal para peças longas, altas ou simétricas (como eixos ou engrenagens) que poderiam distorcer ou empenar se fossem colocadas horizontalmente durante o aquecimento.

Fornos de Sino (Bell Jar)

Este é um tipo de forno vertical onde a própria câmara é um "sino" móvel que é baixado sobre uma base estacionária onde as peças são colocadas. Oferecem excelente acesso para carregamento e são frequentemente utilizados em investigação ou ambientes de produção especializados.

Compreender as Compensações (Trade-offs)

Embora potentes, os fornos a vácuo introduzem complexidades que são importantes de considerar.

Custo Inicial e Complexidade Mais Elevados

A adição de bombas de vácuo, câmaras, vedações e sistemas de controlo sofisticados torna os fornos a vácuo significativamente mais caros e complexos de operar do que os seus equivalentes atmosféricos.

Ciclos Mais Longos

Atingir um vácuo profundo requer tempo para que as bombas evacuem a câmara (bombeamento). A fase de arrefecimento subsequente também deve ser cuidadosamente controlada, o que pode levar a tempos de ciclo gerais mais longos em comparação com simplesmente abrir uma porta para o ar.

Requisitos de Manutenção

A integridade do vácuo é fundamental. Isto exige uma manutenção diligente e regular das bombas de vácuo, anéis O, vedações e superfícies da câmara para evitar fugas que possam comprometer o processo.

Fazer a Escolha Certa para o Seu Objetivo

A seleção de um forno começa por definir o seu objetivo principal.

- Se o seu foco principal for o tratamento térmico de metais de alto volume: Um forno de endurecimento horizontal ou vertical é a sua escolha mais provável, dependendo da geometria da peça.

- Se o seu foco principal for a união de conjuntos complexos e de alto valor: Um forno de brasagem a vácuo dedicado com controlo de zona preciso é essencial para criar juntas limpas e fortes.

- Se o seu foco principal for a criação de peças densas a partir de pós: Um forno de sinterização a vácuo é o padrão, e um forno de prensagem a quente é necessário se a pressão for exigida para a densidade final.

- Se o seu foco principal for a investigação fundamental de materiais: Um forno de laboratório altamente adaptável, potencialmente um forno tubular especializado, fornecerá a precisão e o controlo necessários para I&D.

Em última análise, o tipo de forno é simplesmente um reflexo do problema do material que está a tentar resolver.

Tabela Resumo:

| Categoria | Tipos | Aplicações Principais |

|---|---|---|

| Baseado no Processo | Endurecimento, Brasagem, Sinterização | Endurecimento de metal, união de conjuntos, compactação de pó |

| Baseado na Configuração | Horizontal, Vertical, Sino | Carregamento versátil, peças longas, ambientes de investigação |

Pronto para otimizar os seus processos térmicos com o forno a vácuo certo? Alavancando I&D excecional e fabrico interno, a KINTEK fornece laboratórios diversos com soluções avançadas de fornos de alta temperatura. A nossa linha de produtos, incluindo Fornos de Crisol, Tubulares, Rotativos, Fornos a Vácuo e Atmosféricos, e Sistemas CVD/PECVD, é complementada pela nossa forte capacidade de personalização profunda para satisfazer com precisão os requisitos experimentais únicos. Contacte-nos hoje para discutir como podemos aumentar a sua eficiência e resultados!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje