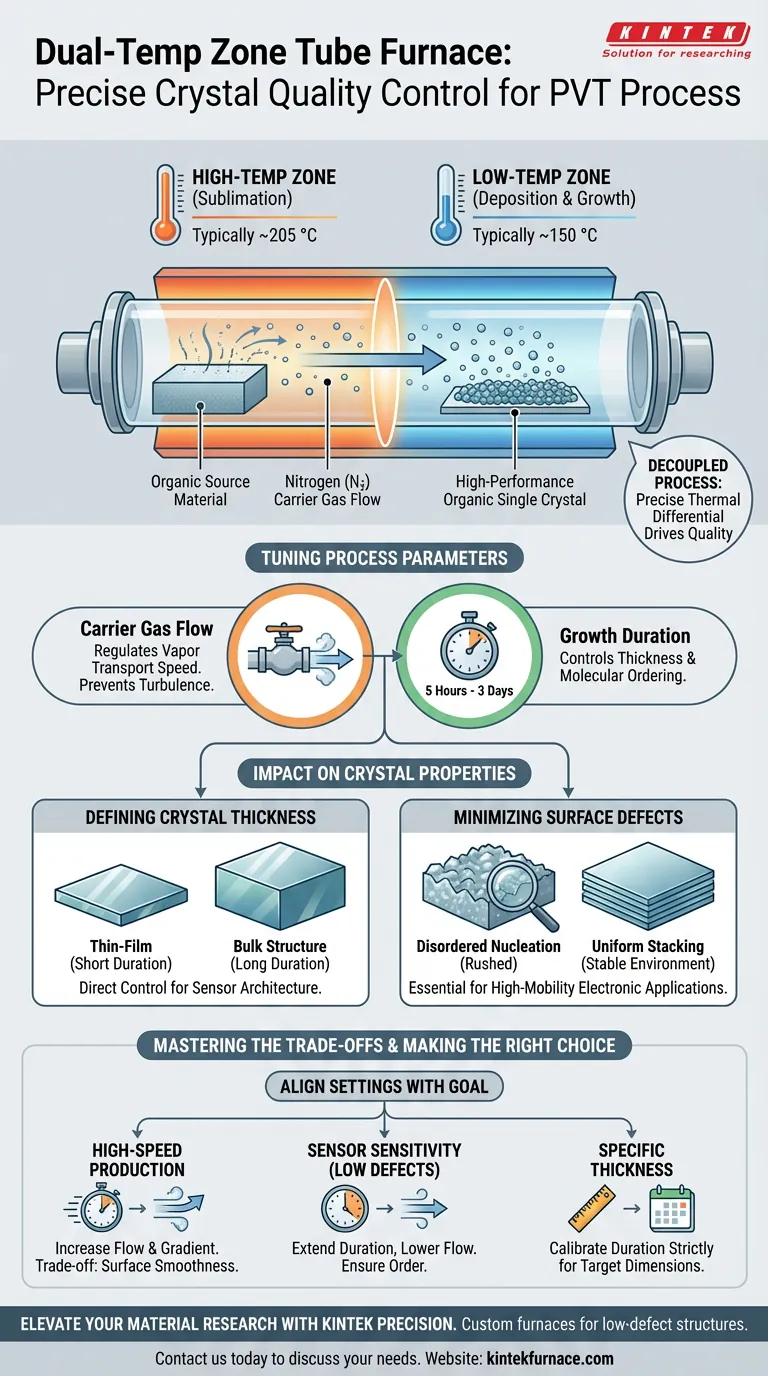

Um forno tubular de zona de dupla temperatura atua como o regulador preciso do ambiente de cristalização. Ele controla a qualidade do cristal estabelecendo um gradiente de temperatura estável que impulsiona a sublimação em uma zona quente (tipicamente 205 °C) e a deposição controlada em uma zona mais fria (tipicamente 150 °C). Ao gerenciar este gradiente juntamente com o fluxo de gás transportador de nitrogênio e a duração do crescimento, o sistema dita a espessura específica e a densidade de defeitos superficiais dos cristais orgânicos finais.

Ponto Principal A obtenção de cristais orgânicos únicos de alto desempenho requer o desacoplamento da evaporação da fonte do crescimento do cristal. O forno de zona de dupla temperatura realiza isso mantendo um diferencial térmico preciso, permitindo ajustar a taxa de transporte de vapor para atender aos requisitos específicos do sensor, variando de filmes ultrafinos a estruturas espessas e com poucos defeitos.

O Mecanismo de Controle de Temperatura

Estabelecendo o Gradiente Térmico

O mecanismo fundamental do forno é a criação de dois ambientes térmicos distintos dentro de um único sistema selado.

Na zona de alta temperatura, o material orgânico bruto é aquecido até seu ponto de sublimação, comumente em torno de 205 °C. Essa mudança de fase converte o material fonte sólido em vapor sem atingir temperaturas que degradariam os delicados compostos orgânicos.

Controlando a Nucleação e o Crescimento

O vapor migra em direção à zona de baixa temperatura, que é mantida a uma temperatura mais fria, tipicamente em torno de 150 °C.

Essa temperatura mais baixa faz com que o vapor se torne supersaturado e cristalize (nucleie) em um substrato. Ao manter essa zona em uma temperatura estritamente controlada, o forno garante que a cristalização ocorra em uma taxa estável e gerenciável, em vez de um fluxo caótico.

Ajustando os Parâmetros do Processo

Regulando o Fluxo do Gás Transportador

Enquanto a temperatura cria o potencial de movimento, o gás transportador (especificamente nitrogênio neste contexto) atua como o veículo.

Ao regular a taxa de fluxo de nitrogênio, o forno controla a rapidez com que o vapor sublimado atinge a zona de crescimento. A regulação precisa do fluxo evita turbulências que poderiam introduzir irregularidades estruturais na rede cristalina.

Gerenciando a Duração do Crescimento

A configuração de zona dupla permite extrema flexibilidade nos cronogramas de crescimento, variando de 5 horas a 3 dias.

Durações curtas são suficientes para estruturas mais finas, enquanto sessões de vários dias permitem a organização lenta e metódica das moléculas necessárias para cristais mais espessos e de alta pureza.

Impacto nas Propriedades do Cristal

Definindo a Espessura do Cristal

A combinação do fluxo de gás, diferencial de temperatura e tempo dá aos operadores controle direto sobre as dimensões físicas do produto.

Você pode ajustar essas variáveis para produzir cristais com espessuras específicas adaptadas a diferentes arquiteturas de sensores, garantindo que o material se ajuste ao dispositivo em vez de forçar o dispositivo a se ajustar ao material.

Minimizando Defeitos Superficiais

Sensores de alto desempenho requerem cristais com mínima densidade de defeitos de degrau superficial.

O forno de zona dupla minimiza esses defeitos mantendo um ambiente estável. Quando o gradiente de temperatura é consistente, o empilhamento molecular é uniforme, resultando em uma topografia superficial mais lisa, essencial para aplicações eletrônicas de alta mobilidade.

Compreendendo os Compromissos

Embora um forno de zona de dupla temperatura ofereça alta precisão, ele requer o equilíbrio de variáveis concorrentes.

Velocidade vs. Qualidade Aumentar o gradiente de temperatura ou o fluxo de gás pode acelerar o transporte de material, encurtando efetivamente o ciclo de produção. No entanto, apressar o processo geralmente leva à nucleação desordenada e a maiores densidades de defeitos, comprometendo o desempenho eletrônico do cristal.

Sensibilidade Térmica Materiais orgânicos são muito mais sensíveis ao calor do que metais ou cerâmicas inorgânicas. Se a zona de alta temperatura exceder ligeiramente o ponto de sublimação específico do composto orgânico, o material pode se decompor em vez de sublimar, arruinando o lote.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a utilidade de um forno de zona de dupla temperatura, você deve alinhar suas configurações com seu objetivo final específico.

- Se o seu foco principal é Produção de Alta Velocidade: Aumente a taxa de fluxo do gás transportador e amplie ligeiramente o gradiente de temperatura para acelerar o transporte de vapor, aceitando uma possível troca na suavidade da superfície.

- Se o seu foco principal é Sensibilidade do Sensor (Baixos Defeitos): Estenda a duração do crescimento para a faixa completa de 3 dias e diminua a taxa de fluxo de gás para garantir o empilhamento molecular mais lento e ordenado possível.

- Se o seu foco principal é Espessura Específica: Calibre estritamente a duração do crescimento; use tempos mais curtos para aplicações de filme fino e durações mais longas para requisitos de cristal em massa.

Ao dominar a interação entre o gradiente térmico e o fluxo do gás transportador, você transforma o forno de um simples aquecedor em um instrumento de precisão para engenharia de materiais.

Tabela Resumo:

| Parâmetro | Zona de Alta Temperatura (Sublimação) | Zona de Baixa Temperatura (Deposição) | Impacto na Qualidade |

|---|---|---|---|

| Temperatura | Tipicamente 205 °C | Tipicamente 150 °C | Define a supersaturação e a taxa de nucleação |

| Gás Transportador | Controle de Fluxo de Nitrogênio | Controle de Fluxo de Nitrogênio | Previne turbulência e irregularidades estruturais |

| Duração | 5 Horas a 3 Dias | 5 Horas a 3 Dias | Controla a espessura do cristal e o empilhamento molecular |

| Foco | Evaporação da Fonte | Cristalização Controlada | Minimiza a densidade de defeitos de degrau superficial |

Eleve Sua Pesquisa de Materiais com a Precisão KINTEK

Alcançar o gradiente térmico perfeito é crucial para cristais orgânicos únicos de alto desempenho. A KINTEK fornece sistemas de ponta de Fornos Tubulares, Mufla, Rotativos e CVD a Vácuo, todos projetados com P&D de precisão e fabricação especializada. Nossos fornos de zona de dupla temperatura são totalmente personalizáveis para atender às suas necessidades específicas de sublimação e deposição, garantindo estruturas com poucos defeitos e desempenho otimizado do sensor.

Pronto para refinar seu processo de cristalização? Entre em contato conosco hoje para discutir suas necessidades de forno personalizado com nossa equipe técnica.

Guia Visual

Referências

- Bin Lü, Tao He. High Sensitivity and Ultra‐Broad‐Range NH<sub>3</sub> Sensor Arrays by Precise Control of Step Defects on The Surface of Cl<sub>2</sub>‐Ndi Single Crystals. DOI: 10.1002/advs.202308036

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Por que o processo de recozimento em um forno tubular sob argônio é essencial para heterostructures NCMC? Insights de Especialistas

- Em quais indústrias e domínios de pesquisa os fornos de tubo vertical são comumente usados? Essenciais para o Processamento Térmico de Precisão

- Quais são os tipos de fornos tubulares com base na orientação?Explicação de Horizontal vs. Vertical

- Como um forno tubular gera altas temperaturas? Aquecimento Eficiente e Preciso para o Seu Laboratório

- Qual o papel do hipofosfito de sódio (NaH2PO2) em um forno tubular para NCMCP? Domine a Fosfetação Precisa

- Quais são as vantagens dos fornos tubulares de decomposição? Alcance Controle Preciso e Alta Eficiência em Processos Térmicos

- Como os wafers são carregados e descarregados em um forno de tubo vertical? Alcance Precisão e Pureza no Processamento de Wafers

- Como um Forno Tubular de Alta Temperatura Facilita a Preparação de Carvão de Palha Ativado? Dicas de Processamento Especializado