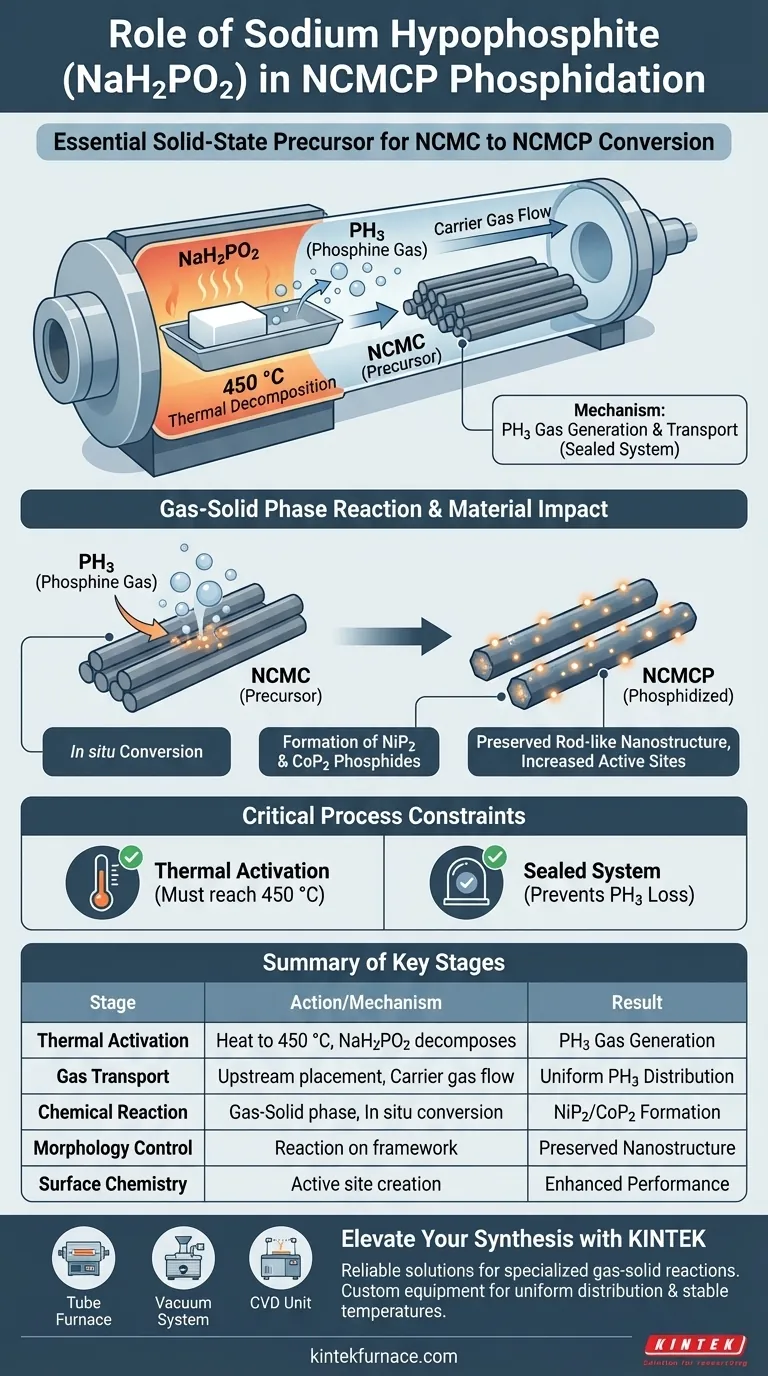

O hipofosfito de sódio (NaH2PO2) atua como o precursor essencial em estado sólido que impulsiona a fosfetação do NCMC em NCMCP. Quando aquecido a 450 °C, ele se decompõe para liberar gás fosfina (PH3), que serve como agente reativo em uma transformação de fase gás-sólido. Este processo altera quimicamente o material em fosfetos de metais de transição, preservando estritamente sua arquitetura física.

A função principal do hipofosfito de sódio é fornecer uma atmosfera de fosfina controlada e reativa dentro de um sistema selado. Isso permite a conversão in situ de componentes metálicos em fosfetos altamente ativos (NiP2 e CoP2) sem destruir a nanostrutura original em forma de bastão.

O Mecanismo de Fosfetação

Decomposição Térmica

O processo começa quando o forno tubular atinge uma temperatura de ativação específica, tipicamente 450 °C. Nesse limiar, o hipofosfito de sódio sólido sofre decomposição térmica.

Geração de Gás Reativo

Essa decomposição libera gás fosfina (PH3). Como o forno fornece um espaço de reação de fluxo selado, esse gás é contido e direcionado em vez de ser perdido para o ambiente.

Posicionamento Estratégico a Montante

Para garantir que a reação seja eficaz, o hipofosfito de sódio é tipicamente posicionado a montante do barco dentro do forno. Isso permite que o gás transportador transporte o PH3 gerado uniformemente através do material NCMC a jusante, garantindo penetração profunda e cobertura consistente.

Impacto nas Propriedades do Material

Reação Gás-Sólido

O gás PH3 interage diretamente com os precursores NCMC sólidos. Essa reação gás-sólido é um processo de conversão in situ, o que significa que a transformação ocorre diretamente na estrutura do material existente.

Formação de Fosfetos Metálicos

Durante essa reação, os componentes metálicos dentro do precursor são quimicamente transformados. Especificamente, eles se convertem em fosfetos de metais de transição, como NiP2 e CoP2.

Preservação da Morfologia

Crucialmente, essa mudança química não altera a forma física do material. A morfologia original em forma de bastão é mantida, garantindo que a estrutura projetada nas etapas anteriores permaneça intacta.

Aumento de Sítios Ativos

A conversão em fosfetos altera significativamente a química da superfície do material. Essa transformação cria uma maior densidade de sítios ativos, o que é vital para o desempenho eletroquímico subsequente do material.

Restrições Críticas do Processo

Dependência da Ativação Térmica

A reação é inteiramente dependente da temperatura. Sem atingir o limiar de 450 °C, o hipofosfito de sódio não se decomporá suficientemente para liberar o gás fosfina necessário, tornando o processo ineficaz.

Necessidade de um Sistema Selado

O forno tubular deve fornecer um ambiente selado. Como o reagente é um gás (PH3), qualquer falha na vedação resultaria na perda do agente reativo e na fosfetação inconsistente da amostra.

Otimizando Sua Estratégia de Síntese

Para garantir a preparação de NCMCP de alta qualidade, considere as seguintes prioridades operacionais:

- Se seu foco principal é Pureza Compositiva: Garanta que a temperatura do forno seja mantida em 450 °C para impulsionar a decomposição completa do NaH2PO2 em gás fosfina reativo.

- Se seu foco principal é Uniformidade: Posicione o hipofosfito de sódio a montante de suas amostras para utilizar o gás transportador para distribuição uniforme de fósforo em todo o arranjo.

Ao controlar rigorosamente a decomposição térmica do hipofosfito de sódio, você obtém uma atualização química precisa de seu material, protegendo sua geometria física.

Tabela Resumo:

| Estágio | Ação/Mecanismo | Resultado para NCMCP |

|---|---|---|

| Ativação Térmica | Aquecimento a 450 °C | Decomposição de NaH2PO2 em gás PH3 |

| Transporte de Gás | Posicionamento a montante | Fluxo uniforme de PH3 via gás transportador |

| Reação Química | Transformação de fase gás-sólido | Formação de fosfetos de NiP2 e CoP2 |

| Controle de Morfologia | Conversão in situ | Preservação da nanostrutura em forma de bastão |

| Química da Superfície | Enriquecimento de sítios ativos | Melhora do desempenho eletroquímico |

Eleve Sua Síntese de Materiais com a KINTEK

A fosfetação precisa requer controle térmico rigoroso e um ambiente perfeitamente selado. A KINTEK fornece Fornos Tubulares, Sistemas de Vácuo e unidades CVD líderes do setor, projetados para lidar com reações gás-sólido especializadas como a decomposição de NaH2PO2 com confiabilidade absoluta.

Nosso equipamento é apoiado por P&D especializado e é totalmente personalizável para atender aos seus requisitos exclusivos de laboratório, garantindo distribuição uniforme de gás e limiares de temperatura estáveis para a preparação de NCMCP de alto desempenho.

Pronto para otimizar seu processo de síntese? Entre em contato com a KINTEK hoje mesmo para uma solução personalizada!

Guia Visual

Referências

- Muhammad Ahsan Naseeb, Amir Waseem. Molybdenum carbide supported metal–organic framework-derived Ni, Co phosphosulphide heterostructures as efficient OER and HER catalysts. DOI: 10.1039/d5na00510h

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Por que um tubo de quartzo selado a vácuo é necessário para cristais de InP de 4,5 polegadas? Garante Estabilidade e Pureza

- Como o mecanismo de vedação em fornos de tubo de quartzo difere dos sistemas tradicionais? Descubra a Vedação Avançada para Resultados Confiáveis

- Por que usamos um forno tubular? Para Uniformidade de Temperatura Inigualável e Controle Atmosférico

- Quais são os métodos para tratamento de águas residuais usando um forno tubular? Explore Aplicações Térmicas Especializadas

- Quais setores usam comumente fornos tubulares? Essencial para Materiais de Alta Tecnologia e Eletrônicos

- Qual o papel de um forno tubular na preparação de carbono de casca de pomelo primitiva (PPC)? Pirólise de Precisão Mestra

- Quais as vantagens dos fornos de três zonas? Obtenha Controlo Superior de Temperatura e Eficiência

- Como a versatilidade de um forno tubular bipartido beneficia a pesquisa e os processos industriais? Aumente a Eficiência e a Flexibilidade