Em sua essência, a versatilidade de um forno tubular bipartido decorre diretamente de seu design articulado de duas partes. Essa configuração física permite que os operadores coloquem ou removam amostras e aparatos experimentais inteiros diretamente na câmara de aquecimento, em vez de deslizá-los pelas extremidades, aumentando dramaticamente a gama de possíveis aplicações tanto na pesquisa quanto na indústria.

A característica definidora do forno tubular bipartido é a acessibilidade. Isso se traduz não apenas em conveniência, mas na capacidade de trabalhar com configurações complexas, realizar trocas rápidas de amostras e observar processos de maneiras que são impraticáveis com fornos tubulares tradicionais de peça única.

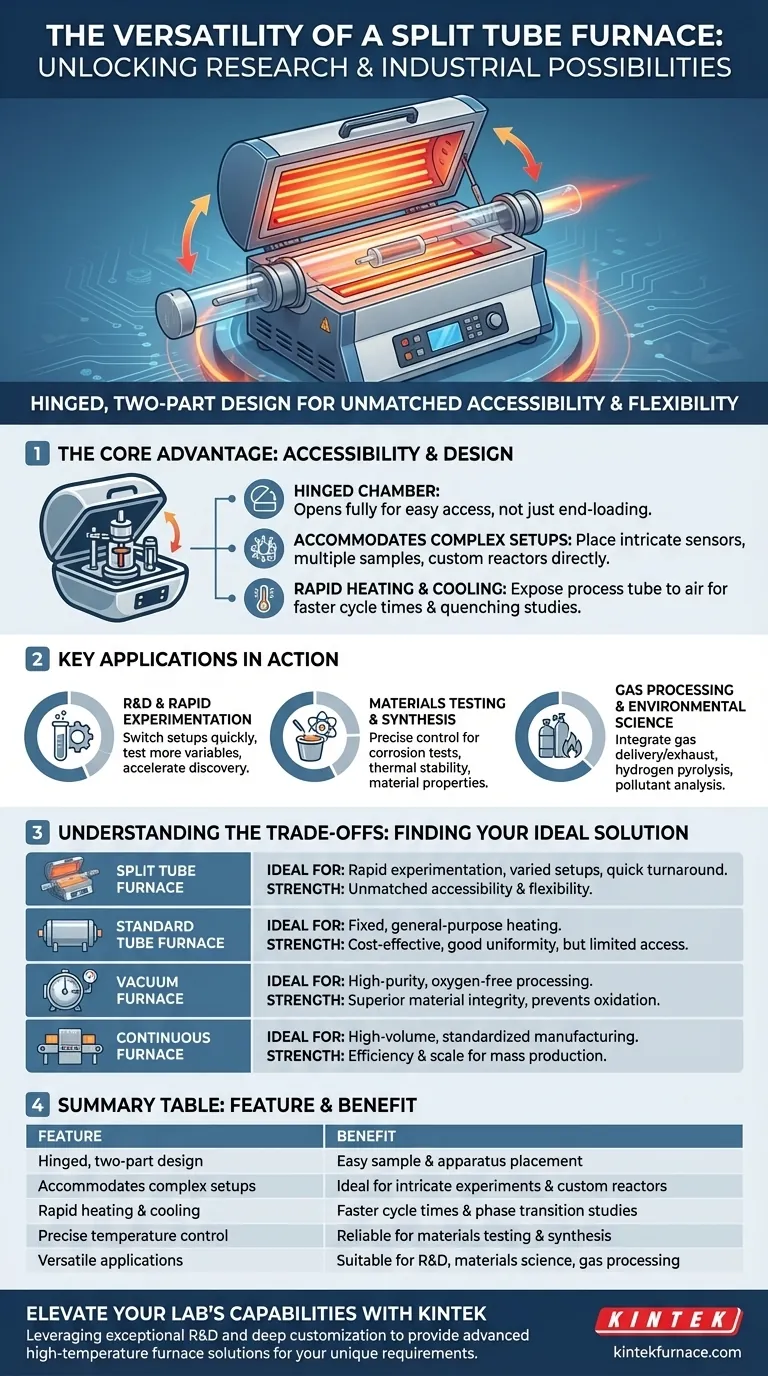

A Fonte da Versatilidade: Uma Análise do Design

Os benefícios práticos de um forno tubular bipartido são um resultado direto de sua construção mecânica única. Compreender este design esclarece por que ele é a escolha preferida para tarefas específicas e exigentes.

A Câmara Articulada de Duas Partes

Ao contrário de um forno tubular padrão, que é um cilindro sólido, um forno tubular bipartido é construído em duas metades conectadas por uma dobradiça. Isso permite que ele se abra como uma concha, expondo totalmente o tubo de processo interno.

Essa simples mudança de design é a base de sua flexibilidade, removendo a limitação de ter que inserir tudo pela abertura estreita na extremidade do tubo.

Acomodando Configurações Complexas

O design de acesso aberto é ideal para experimentos envolvendo aparatos pré-montados ou de formato irregular. Os pesquisadores podem colocar arranjos complexos de sensores, múltiplos porta-amostras ou reatores personalizados diretamente no tubo de processo antes de fechar o forno ao redor deles.

Esta é uma vantagem significativa na ciência dos materiais, química e física, onde as configurações experimentais são frequentemente complexas e não podem ser facilmente montadas dentro de um tubo estreito.

Permitindo Aquecimento e Resfriamento Rápidos

Para processos que exigem resfriamento ou têmpera rápidos, um operador pode simplesmente abrir o forno para expor o tubo de processo ao ar ambiente. Isso proporciona uma taxa de resfriamento muito mais rápida do que esperar que o isolamento de um forno padrão dissipe o calor.

Essa capacidade é crucial para o estudo de transições de fase em materiais e para aumentar o rendimento de amostras em um laboratório movimentado, reduzindo o tempo de ciclo.

Principais Aplicações Impulsionadas pela Versatilidade

As vantagens de design de um forno tubular bipartido se traduzem diretamente em sua adequação para uma ampla gama de aplicações científicas e industriais.

Pesquisa e Desenvolvimento (P&D)

Em ambientes de P&D, os parâmetros experimentais mudam constantemente. O forno tubular bipartido se destaca aqui porque reduz drasticamente o tempo necessário para alternar entre diferentes configurações.

Essa eficiência acelera o ritmo da descoberta, permitindo que os pesquisadores testem mais variáveis em menos tempo.

Teste e Síntese de Materiais

O forno proporciona o controle preciso de temperatura e uniformidade necessários para testes de materiais confiáveis. É usado para simular ambientes de alta temperatura para testar a resistência à corrosão, estabilidade térmica e outras propriedades dos materiais.

Sua capacidade de acomodar vários tamanhos e configurações de amostras o torna uma ferramenta essencial na síntese de materiais, testes de catalisadores e processamento térmico.

Processamento de Gás e Ciências Ambientais

Fornos tubulares bipartidos são usados em aplicações como pirólise de hidrogênio e conversão de biomassa. O fácil acesso permite a integração de sistemas de fornecimento e exaustão de gás, que são essenciais para esses processos.

Na ciência ambiental, eles podem simular processos de incineração para análise de poluentes ou testar como novos materiais resistem a condições ambientais extremas.

Compreendendo as Compensações

Embora altamente versátil, o forno tubular bipartido não é a solução universal para todas as aplicações de alta temperatura. Compreender sua posição em relação a outros tipos de fornos é fundamental.

vs. Fornos Tubulares Padrão

Um forno tubular padrão de peça única é frequentemente mais econômico e pode oferecer uma uniformidade térmica ligeiramente melhor, pois não há costura no isolamento ou nos elementos de aquecimento. No entanto, ele sacrifica completamente a acessibilidade e a flexibilidade de um design tubular bipartido.

vs. Fornos a Vácuo

Embora um forno tubular bipartido possa ser configurado para operar sob vácuo, um forno a vácuo dedicado é superior para aplicações que exigem um ambiente de alta pureza e livre de oxigênio. Os fornos a vácuo são projetados desde o início para prevenir contaminação e degradação do material, tornando-os essenciais para o processamento de ligas sensíveis, brasagem e sinterização avançada.

vs. Fornos Contínuos

Fornos contínuos são projetados para produção industrial automatizada de alto volume, onde o mesmo processo é repetido incessantemente. Um forno tubular bipartido é uma ferramenta de processamento em batelada, valorizada pela flexibilidade e configurações personalizadas, em vez de rendimento em massa.

Fazendo a Escolha Certa para o Seu Processo

Selecionar o forno correto requer alinhar os pontos fortes do equipamento com seu objetivo operacional principal.

- Se seu foco principal é a experimentação rápida e configurações variadas: O forno tubular bipartido é a escolha ideal por sua acessibilidade incomparável e tempos de resposta rápidos.

- Se seu foco principal é o processamento de alta pureza sem oxidação: Um forno a vácuo dedicado fornece a atmosfera controlada necessária para uma integridade superior do material.

- Se seu foco principal é a fabricação padronizada de alto volume: Um forno contínuo é projetado para a eficiência e escala exigidas pela produção em massa.

- Se seu foco principal é uma aplicação de aquecimento fixa e de uso geral: Um forno tubular tradicional, não bipartido, pode oferecer a solução mais econômica.

Em última análise, o forno certo é aquele que remove o atrito do seu fluxo de trabalho específico e o capacita a alcançar resultados consistentes e confiáveis.

Tabela Resumo:

| Característica | Benefício |

|---|---|

| Design articulado de duas partes | Fácil colocação/remoção de amostras e aparatos |

| Acomoda configurações complexas | Ideal para experimentos complexos e reatores personalizados |

| Aquecimento e resfriamento rápidos | Tempos de ciclo mais rápidos e estudos de transição de fase |

| Controle preciso de temperatura | Confiável para testes e síntese de materiais |

| Aplicações versáteis | Adequado para P&D, ciência dos materiais e processamento de gás |

Pronto para elevar as capacidades do seu laboratório com um forno tubular bipartido versátil? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo fornos mufla, tubulares, rotativos, a vácuo e atmosféricos, e sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente aos seus requisitos experimentais exclusivos, seja para pesquisa ou processos industriais. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aumentar sua eficiência e resultados!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais