Em sua essência, um reator de Deposição Química a Vapor (CVD) é um ambiente altamente controlado projetado para transformar gases em um filme sólido e ultrafino sobre uma superfície. Ele funciona introduzindo gases precursores voláteis em uma câmara contendo um substrato. Através de uma reação química controlada, tipicamente ativada por calor, esses gases se decompõem e depositam um material sólido, construindo a camada de filme desejada, camada por camada.

O princípio fundamental do CVD não é remover material, mas sim construí-lo a partir do nível atômico. Ao gerenciar precisamente a química do gás, a temperatura e a pressão, um reator pode construir filmes de alta pureza e uniformidade com propriedades personalizadas para aplicações avançadas.

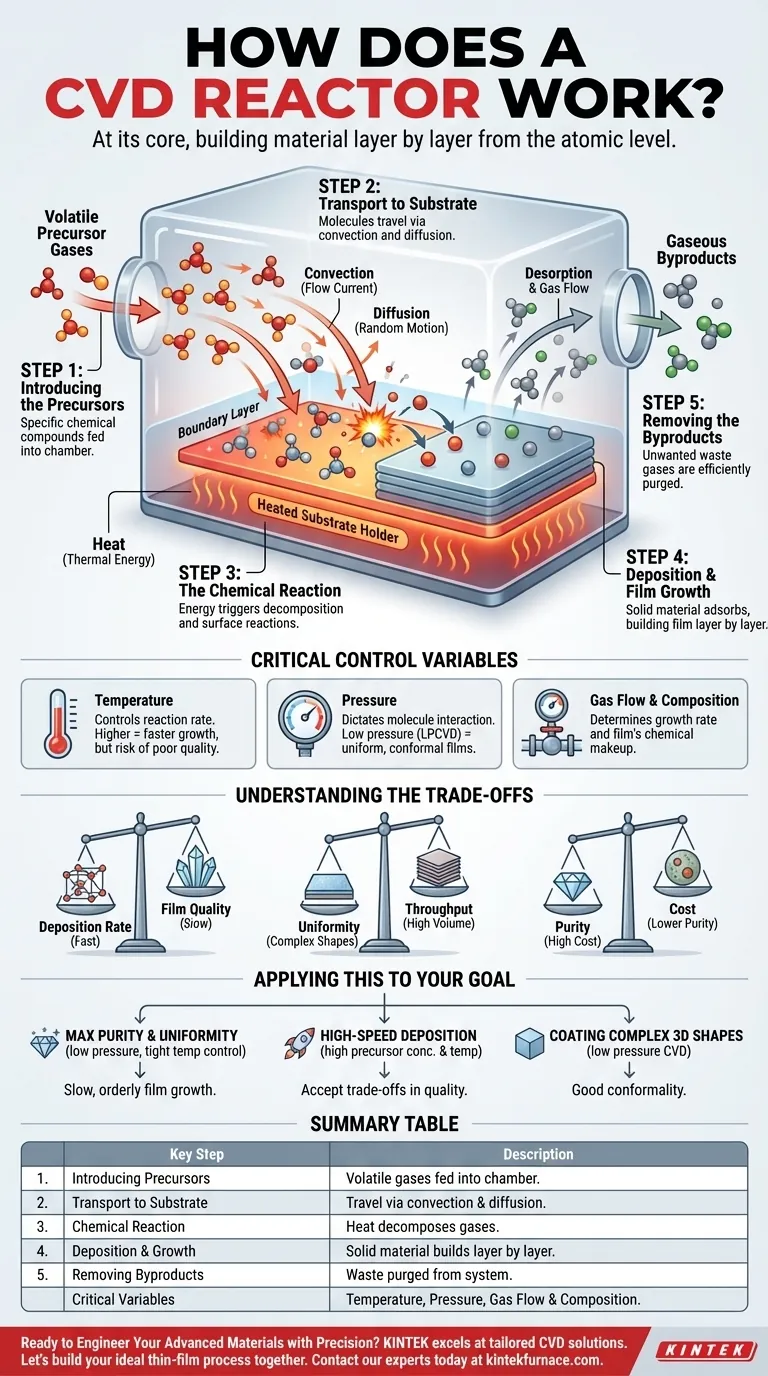

O Processo CVD: Uma Análise Passo a Passo

Para realmente entender como um reator CVD funciona, é melhor vê-lo como uma sequência de cinco eventos físicos e químicos críticos. Cada etapa deve ser cuidadosamente gerenciada para alcançar um produto final de alta qualidade.

Etapa 1: Introdução dos Precursores

O processo começa alimentando um ou mais gases precursores voláteis na câmara de reação. Esses precursores são compostos químicos escolhidos especificamente porque contêm os átomos necessários para o filme final e vaporizam a uma temperatura relativamente baixa.

Etapa 2: Transporte para o Substrato

Uma vez dentro do reator, as moléculas precursoras viajam em direção ao substrato—o material que está sendo revestido. Este transporte ocorre através de dois mecanismos principais: convecção, onde o gás flui como uma corrente, e difusão, o movimento aleatório das moléculas ao longo de um gradiente de concentração.

À medida que o gás se aproxima do substrato aquecido, uma "camada limite" fina e de movimento mais lento se forma logo acima da superfície. Os precursores devem se difundir através dessa camada para alcançar o substrato.

Etapa 3: A Reação Química

Este é o coração do processo CVD. A energia fornecida ao sistema, mais comumente calor (CVD Térmico), faz com que as moléculas precursoras reajam e se decomponham.

Essas reações podem ocorrer diretamente na superfície quente do substrato (reação heterogênea) ou na fase gasosa logo acima dela (reação homogênea). O objetivo é favorecer as reações de superfície, que levam a filmes mais densos e uniformes.

Etapa 4: Deposição e Crescimento do Filme

O produto sólido da reação química adsorve, ou "gruda", na superfície do substrato. Esses átomos então se organizam em uma estrutura sólida estável, formando um filme fino.

O processo continua à medida que mais moléculas precursoras chegam, reagem e depositam, fazendo com que o filme cresça em espessura, muitas vezes uma camada atômica por vez.

Etapa 5: Remoção dos Subprodutos

A reação química quase sempre produz subprodutos gasosos indesejados, além do filme sólido.

Esses subprodutos voláteis devem ser eficientemente dessorvidos da superfície e removidos da câmara pelo fluxo de gás. Se não forem removidos, podem ser incorporados ao filme como impurezas.

As Variáveis Críticas de Controle

A qualidade, composição e espessura do filme depositado não são acidentais. Elas são o resultado direto do controle meticuloso do ambiente do reator.

Temperatura

A temperatura é o principal controle para a reação. Temperaturas mais altas aumentam a taxa de reação, levando a um crescimento mais rápido do filme. No entanto, uma temperatura muito alta pode causar reações indesejadas na fase gasosa, reduzindo a qualidade do filme.

Pressão

A pressão interna do reator dita como as moléculas interagem. O CVD de baixa pressão (LPCVD) aumenta a distância que as moléculas percorrem antes de colidir, o que geralmente resulta em filmes altamente uniformes que podem revestir formas complexas de maneira uniforme. Sistemas de pressão atmosférica são mais simples, mas podem ser menos uniformes.

Fluxo e Composição do Gás

A taxa na qual os gases precursores são introduzidos e a proporção entre eles determinam diretamente a taxa de crescimento do filme e sua composição química final. Os controles do sistema permitem o gerenciamento preciso desses fluxos de gás para criar filmes com composições específicas.

Compreendendo as Compensações

CVD é uma técnica poderosa, mas envolve o equilíbrio de fatores concorrentes. Compreender essas compensações é fundamental para uma implementação bem-sucedida.

Taxa de Deposição vs. Qualidade do Filme

Geralmente, taxas de deposição mais rápidas (obtidas com temperaturas mais altas ou concentrações de precursor) podem levar a uma estrutura de filme menos ordenada e a um maior número de defeitos. Um crescimento mais lento e deliberado produz filmes cristalinos de maior qualidade.

Uniformidade vs. Produtividade

Alcançar excelente uniformidade de filme, especialmente em superfícies 3D grandes ou complexas, geralmente requer pressões mais baixas e dinâmicas de fluxo de gás otimizadas. Essas condições podem atrasar o processo geral, reduzindo a produtividade da fabricação.

Pureza vs. Custo

Os filmes de mais alta pureza exigem gases precursores extremamente puros e projetos de reatores sofisticados para evitar contaminação. Esses elementos aumentam significativamente o custo operacional do processo.

Aplicando Isso ao Seu Objetivo

Seu objetivo específico dita como você deve abordar os parâmetros do processo CVD.

- Se seu foco principal é a pureza e uniformidade máximas: Priorize um processo de baixa pressão com uma temperatura rigidamente controlada para encorajar o crescimento lento e ordenado do filme a partir de reações de superfície.

- Se seu foco principal é a deposição de alta velocidade: Aumente a concentração do precursor e a temperatura, mas esteja preparado para analisar e aceitar possíveis compensações na densidade do filme e na qualidade estrutural.

- Se seu foco principal é revestir formas 3D complexas: Selecione um método CVD de baixa pressão que promova boa conformidade, garantindo que o gás precursor possa se difundir uniformemente por todas as superfícies.

Em última análise, o reator CVD é uma ferramenta magistral para engenharia de materiais desde o início, tornando-o um pilar da fabricação moderna em eletrônica, óptica e além.

Tabela Resumo:

| Etapa Chave do Processo CVD | Descrição |

|---|---|

| 1. Introdução dos Precursores | Gases voláteis contendo os átomos do filme são alimentados na câmara. |

| 2. Transporte para o Substrato | Os precursores viajam por convecção e difusão até a superfície aquecida. |

| 3. Reação Química | O calor decompõe os gases, desencadeando a reação de deposição. |

| 4. Deposição e Crescimento | O material sólido adsorve e constrói o filme camada por camada. |

| 5. Remoção dos Subprodutos | Os resíduos gasosos são eficientemente dessorvidos e purgados do sistema. |

| Variáveis Críticas de Controle | Temperatura, Pressão, Fluxo e Composição do Gás |

Pronto para Engenheirar Seus Materiais Avançados com Precisão?

Seja seu objetivo a máxima pureza do filme, deposição de alta velocidade ou revestimento uniforme de estruturas 3D complexas, o reator CVD certo é fundamental para o seu sucesso.

A KINTEK se destaca no fornecimento de soluções CVD personalizadas que correspondem precisamente aos seus desafios únicos de P&D e produção. Aproveitando nossas excepcionais capacidades internas de P&D e fabricação, oferecemos:

- Sistemas Avançados de CVD e PECVD projetados para desempenho e confiabilidade superiores.

- Personalização Profunda para atender aos seus parâmetros de processo específicos, materiais de substrato e requisitos de produtividade.

- Suporte Especializado para garantir a integração ideal do sistema e o desenvolvimento do processo.

Vamos construir seu processo ideal de filme fino juntos. Entre em contato com nossos especialistas hoje para discutir como um reator CVD da KINTEK pode acelerar sua inovação.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura